Metall 3D-Drucker: Funktionsweise & Top 4 Hersteller – Metalldruck in 2024

Lesedauer: 7 min

Metall 3D-Drucker – was können sie heute?

Die additive Fertigung ist mittlerweile ein fester Bestandteil der industriellen Produktion. Jedoch sind diese Verfahren, auch knapp 20 Jahre nach dem Erscheinen der ersten kommerziell verfügbaren 3D-Drucker, in den meisten Fällen noch eine Domäne für die Kleinserienfertigung. Das gilt besonders für den Metalldruck.

Metall 3D-Druck gibt es schon lange, allerdings können diese Technologien zum Zeitpunkt des Verfassens dieses Artikels in einem industriellen Umfeld noch nicht ernsthaft mit herkömmlichen Fertigungsmethoden für Vollmetallteile konkurrieren. Dennoch haben sie aufgrund der großen Formfreiheit und geringen Vorlaufkosten durchaus schon Einzug in viele Produktzyklen gefunden.

Die Metall 3D-Drucker Industrie arbeitet mit Hochdruck an neuen Wegen und Konzepten, additive Fertigungsverfahren für Vollmetallteile in die Serienproduktion zu bringen.

Metalldruck Funktionsweise: Zwei Ansätze – ein Ziel

Für die Herstellung von Teilen und Baugruppen aus Metallen wie Stahl, Aluminium oder Titan mit additiven Fertigungsverfahren gibt es im 21. Jahrhundert vor allem zwei Ansätze:

Die Selektive Laser-Sinterung (SLS), oder in weiterer Ausführung auch Direct Metal Printing (DMP) ist das meistgenutzte Verfahren um Metall additiv zu verarbeiten. Dabei schießt ein Laser auf ein behandeltes Metallpulver. Der Laser schweißt dabei entweder die Beschichtung der Metallpartikel, oder bei DMP die Metallpartikel direkt aneinander. Das Bett wird nach jeder Schicht abgesenkt und frisches Pulver für die Nächste aufgetragen. So entsteht nach und nach der gewünschte Gegenstand. Nach der Fertigstellung wird das Pulver abgesaugt und wiederverwertet. Je nach Anspruch des Anwenders lässt sich das Produkt noch durch Schleifen oder Lackieren nachbearbeiten.

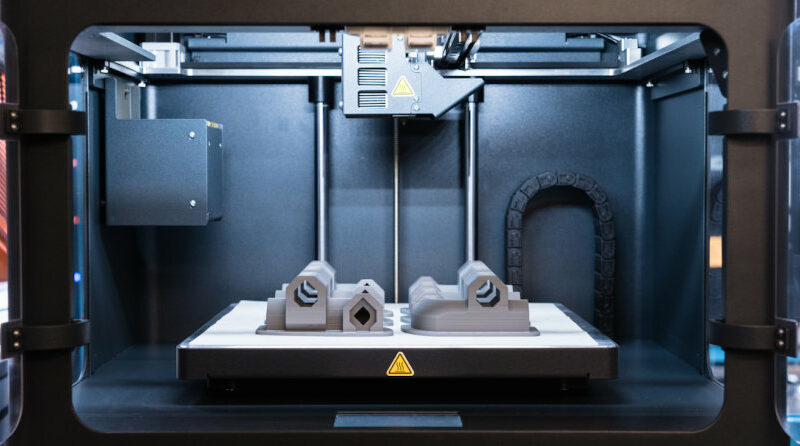

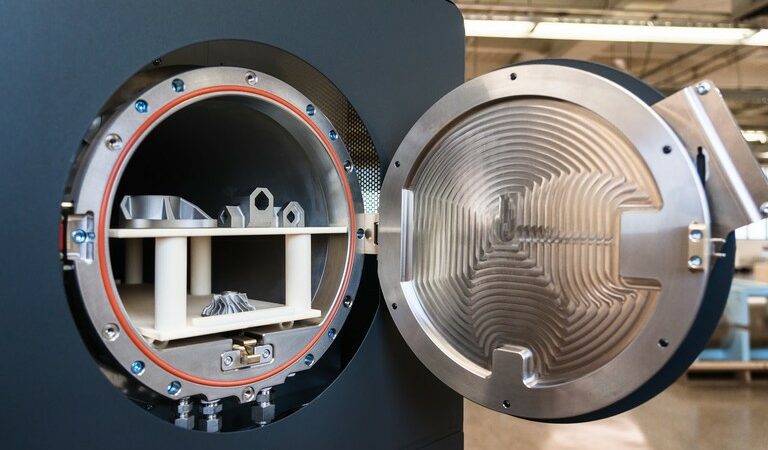

Beim FDM-Druck mit Metall-Filamenten wird ein Kompositmaterial aus einem Metallpulver und einem Bindemittel, in den meisten Fällen ein Kunststoff, Harz oder Wachs, als Filament extrudiert. Dieses lässt sich dann auf einem herkömmlichen FDM-3D-Drucker weiterverarbeiten. Der so entstandene “Grünling” kommt anschließend in einen Sinterofen. Dort verdampft unter der Hitze dann das Bindemittel und die Metallpartikel verschweißen miteinander. Dabei schrumpft der Grünling um ca. 20%. Diese Volumenreduktion ist sehr gleichmäßig und lässt sich gut berechnen und in der Software im Vorfeld kompensieren.

Vor- und Nachteile der selektiven Laser-Sinterung (SLS)

Vorteile:

- Schnelligkeit: SLS ermöglicht das rasche Sintern von Schichten aus Metallpulver durch den Einsatz von Hochleistungslasern, im Vergleich zum langsamen Führen eines 3D-Druckkopfes im FDM-3D-Druck.

- Wirtschaftlichkeit: Die hohe Geschwindigkeit, kombiniert mit einem potentiell geringerem Nachbearbeitungsaufwand und niedrigem Energieverbrauch, macht SLS wirtschaftlicher als der FDM-3D-Druck mit Metallfilament.

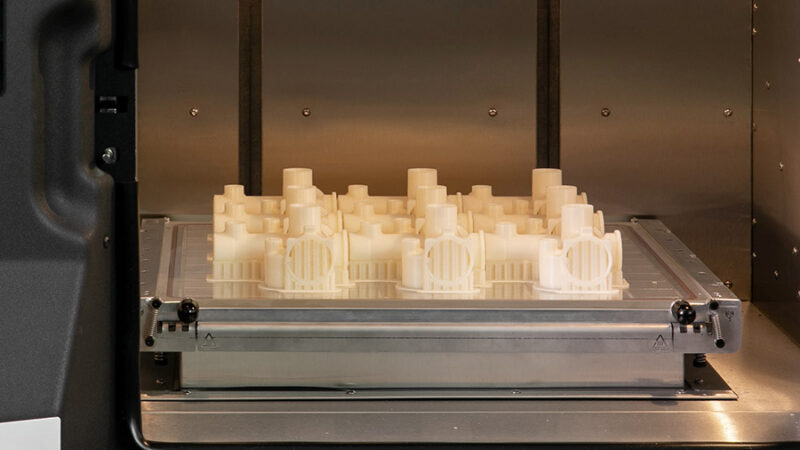

- Dichte Anordnung im Bauraum: SLS erlaubt eine besonders dichte Anordnung von Teilen im Bauraum, was es äußerst effizient und ideal für die Serienfertigung macht. Das macht SLS zu einer direkten Konkurrenz von traditionellen Fertigungsverfahren wie dem Spritz- und Druckguss.

- Geringerer Bedarf an Stützstrukturen: Im Gegensatz zum FDM-3D-Druck benötigt SLS im Pulverbett in der Regel weniger oder keine Stützstrukturen für die Druckdaten.

- Recycling des nicht genutzten Pulvers: Das nicht verwendete Pulver kann leicht recycelt und wiederverwendet werden, was zu einer effizienten Materialnutzung beiträgt.

Nachteile:

- Hohe Anschaffungskosten: Der größte Nachteil von SLS-3D-Druck mit Metallpulver sind die erheblichen Anschaffungskosten für Drucker und Druckmaterial. Eine Laser-Sinter-Anlage bleibt trotz Fortschritten in der Technologie eine kostspielige Investition, die oft mehrere tausend bis über zehntausend Euro beträgt.

- Beschränkte Zugänglichkeit: Die hohen Kosten schränken die Zugänglichkeit von SLS für die breite “Maker-Community” ein, die sonst häufig Impulse für die Weiterentwicklung additiver Fertigungstechnologien liefert.

Vor- und Nachteile des Filament-Drucks mit Metall

Vorteile:

- Niedrige Einstiegskosten: Die Verwendung von sinterbaren Metallfilamenten reduziert die Einstiegskosten erheblich, was den Zugang zur additiven Fertigung mit Metall erleichtert.

- Geringe Anforderungen an den Drucker: Für den Druck mit Metallfilamenten ist in den meisten Fällen lediglich ein anderer Druckkopf oder eine spezielle Düse erforderlich. Bestehende FDM-3D-Drucker können daher relativ einfach aufgerüstet werden..

Nachteile:

- Brüchigkeit der Metallfilamente: Metallfilamente für FDM-3D-Drucker sind vergleichsweise brüchig, was eine besonders schonende und vorsichtige Handhabung erfordert.

- Abrasive Eigenschaften: Aufgrund ihrer abrasiven Eigenschaften sollte für Metallfilamente beim FDM-Druck eine gehärtete Düse mit einer 0,4 mm (oder höher) Bohrung verwendet werden.

- Energieintensive Sinteröfen: Sinteröfen arbeiten mit sehr hohen Temperaturen und verbrauchen daher viel Energie.

- Gefährliche Handhabung des Sinterofens: Die Handhabung der Sinteröfen ist nicht ganz ungefährlich. Das erfordert zusätzliche Sicherheitsmaßnahmen und Schulungen.

Werkstoffe für Metall 3D-Drucker

Für das SLS-Verfahren gibt es heute eine breite Auswahl an Werkstoffen. Von Bronze, Kupfer, Stahl und Aluminium bis hin zum extrem harten Wolframkarbid und Titan gibt es alles auf dem Markt.

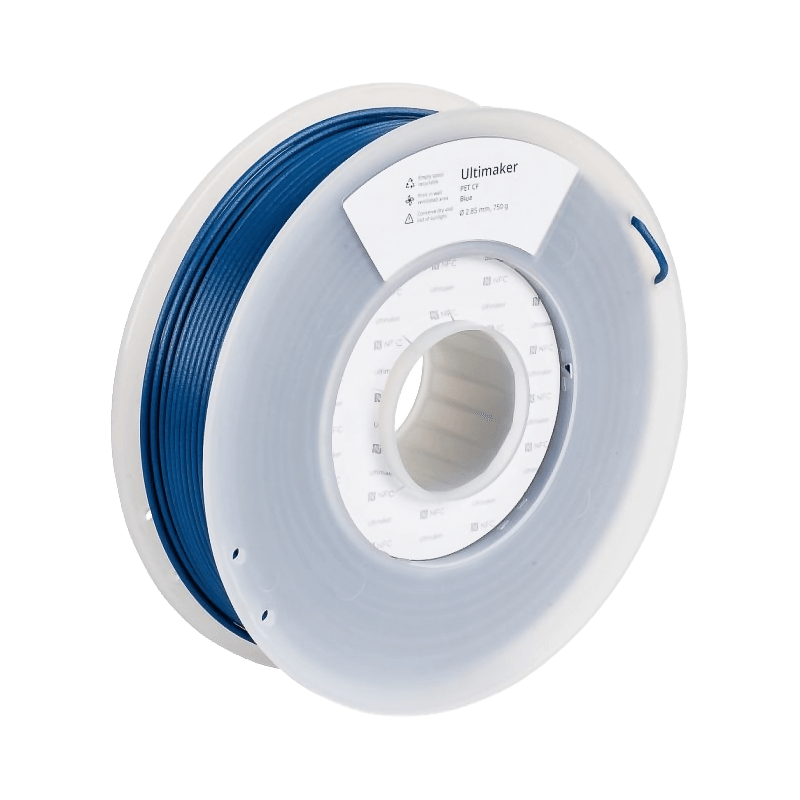

Auch für FDM-3D-Drucker wird ausreichend Material an angeboten. Allerdings muss man hier aufpassen, denn nicht jedes “Metall-Filament” ist auch tatsächlich zur Herstellung von gesinterten metallischen Objekten verwendbar.

Viele dieser Filamente haben zwar einen Metallanteil, sind im Wesentlichen aber normale Kunststoff-Filamente. Durch Schleifen und Polieren nach dem Druck sehen Objekte aus diesen Mischungen dann täuschend echt wie Metallprodukte aus. Für Metall typische Eigenschaften wie eine harte Oberfläche, elektrische Leitfähigkeit oder Druckfestigkeit kann man von diesen Produkten aber nicht erwarten.

Für echten Metall-3D-Druck mit FDM-Druckern sind daher Filamente mit hohem Metallanteil und einem speziellen Bindemittel, ein widerstandsfähiges Hotend oder eine gehärtete Düse und eine Nachbearbeitung im Sinterofen notwendig.

Alternativen zum Metall 3D-Druck

Zum Zeitpunkt des Verfassens dieses Artikels gibt es bereits zwei Alternativen zum Metall 3D-Druck. Es gibt mittlerweile eine Vielzahl an technischen FDM-Filamenten auf dem Markt, die Metalle ergänzen oder sogar ersetzen können. Der Hersteller Anisoprint hat zudem eine eigene Composite Fiber Co-Extrusion Technologie entwickelt, bei der Fasern während des Drucks in das Objekt eingelegt werden können.

Composite Fiber Co-Extrusion

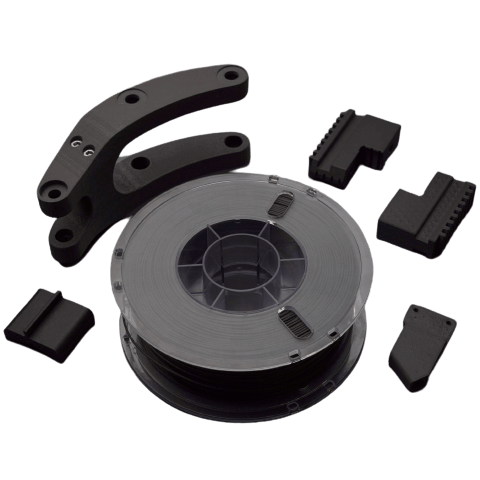

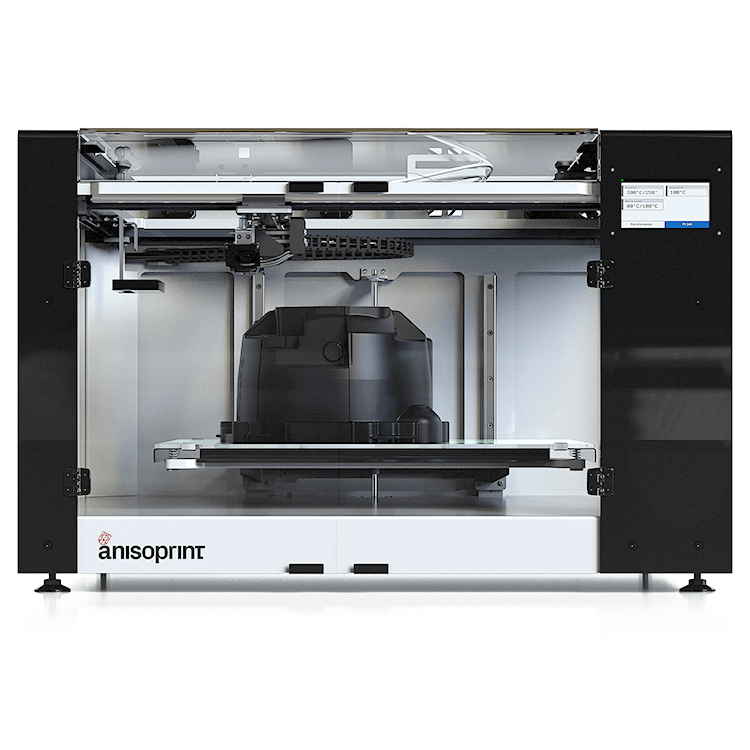

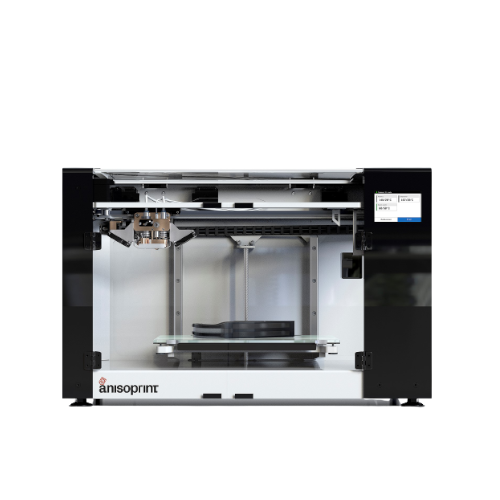

Anisoprint besitzt über 10 Jahre an Erfahrung in der Fertigung mit Verbundmaterialien. Mit der eigens entwickelten und patentierten CFC-Technologie (Composite Fiber Co-Extrusion) wird eine Materialfaser, wie Kohle-, Glas- oder Basaltfaser, gemeinsam mit einem Kunststoff-Filament extrudiert und so in das Objekt eingelegt.

Dadurch können die Materialeigenschaften des Objektes ganz spezifisch an bestimmten Stellen verändert werden.

| Produkt | Hersteller | Drucktechnologie | Bauvolumen | Schichtauflösung (min.) | Materialaufnahme | Düsen-Temperatur (max.) | Bauraum-Temperatur (max.) | Druckbett-Temperatur (max.) | Automatische Kalibrierung | Temperaturbeständigkeit | Zugfestigkeit | Elastizitätsmodul | Biegefestigkeit | Biegemodul | Bruchdehnung | Kerbschlagzähigkeit | Düsen-Temperatur | Druckbett-Temperatur | Bauraum-Temperatur |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

Anisoprint Composer A4 3D-Drucker (Vorführgerät) Anisoprint Composer A4 3D-Drucker (Vorführgerät) | Anisoprint | Endlosfaserverstärkung, FDM/FFF | 297 х 210 х 140 mm | 0,06 mm | 1,75 mm Filamente, Endlosfaserkerne | 270 °C | - | 120 °C | Ja | - | - | - | - | - | - | - | - | - | - |

ANISOPRINT™ | CLEAR PETG 750G 1,75MM | FILAMENT ANISOPRINT™ | CLEAR PETG 750G 1,75MM | FILAMENT | Anisoprint | - | - | - | - | - | - | - | - | - | 36,5 MPa | 1120 MPa | 76,1 MPa | 2060 MPa | 2,4 % | 4,17 kJ/m2 | 235-240 °C | 45-60 °C | - |

ANISOPRINT™ | CFC PETG 750G 1,75MM | FILAMENT ANISOPRINT™ | CFC PETG 750G 1,75MM | FILAMENT | Anisoprint | - | - | - | - | - | - | - | - | - | 774 MPa | 57000 MPa | - | - | 1,3 % | - | 230-240 °C | 55-60 °C | - |

ANISOPRINT™ | CFC PA 750CC 1,75MM | FILAMENT ANISOPRINT™ | CFC PA 750CC 1,75MM | FILAMENT | Anisoprint | - | - | - | - | - | - | - | - | - | 41,05 MPa | 1251,45 MPa | 54,14 MPa | 1189,58 MPa | 15 % | 14,94 kJ/m2 | 250-270 °C | 55-60 °C | - |

ANISOPRINT™ | SMOOTH PA 750CC | FILAMENT ANISOPRINT™ | SMOOTH PA 750CC | FILAMENT | Anisoprint | - | - | - | - | - | - | - | - | - | 71.8 MPa | 5820 MPa | 109.97 MPa | 3540 MPa | 2,4 % | 17,69 KJ/m2 | 250-270 °C | 55-60 °C | - |

Anisoprint PROM IS 500 Anisoprint PROM IS 500 | Anisoprint | CFC (Composite Fiber Co-Extrusion), FDM/FFF | 600 x 420 x 300 mm | 0,06 mm | 1,75 mm Filamente | 410 °C | 160 °C | - | Ja | - | - | - | - | - | - | - | - | - | - |

Anisoprint CCF Composite Carbon Fiber 750m Anisoprint CCF Composite Carbon Fiber 750m | Anisoprint | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

Anisoprint CBF Composite Basalt Fiber 750m Anisoprint CBF Composite Basalt Fiber 750m | Anisoprint | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - |

Anisoprint Composer A3 3D-Drucker Anisoprint Composer A3 3D-Drucker | Anisoprint | Endlosfaserverstärkung, FDM/FFF | 420 х 297 х 210 mm | 0,06 mm | 1,75 mm Filamente, Endlosfaserkerne | 270 °C | - | 120 °C | Ja | - | - | - | - | - | - | - | - | - | - |

Anisoprint Composer A4 3D-Drucker Anisoprint Composer A4 3D-Drucker | Anisoprint | Endlosfaserverstärkung, FDM/FFF | 297 х 210 х 140 mm | 0,06 mm | 1,75 mm Filamente, Endlosfaserkerne | 270 °C | - | 120 °C | Ja | - | - | - | - | - | - | - | - | - | - |

FDM-Druck mit technischen Polymeren

Für konventionelle FDM-3D-Drucker existieren bereits eine Vielzahl an technischen Werkstoffen und Verbundmaterialien, die metallähnliche Eigenschaften aufweisen. Beispielsweise sind Kohlenstoff- oder Glasfaser verstärkte Filamente in ihrem Verhältnis von Festigkeit zu Gewicht, ihrer Zug- und Bruchfestigkeit mit Aluminium vergleichbar oder übertreffen dieses sogar.

Hochleistungskunststoffe wie PEEK oder PEI werden mittlerweile wegen ihrer ausgezeichneten Materialeigenschaften und hohen Temperaturresistenz bereits in der Luft- und Raumfahrtindustrie eingesetzt.

| Produkt | Hersteller | Temperaturbeständigkeit | Zugfestigkeit | Elastizitätsmodul | Biegefestigkeit | Biegemodul | Bruchdehnung | Kerbschlagzähigkeit | Düsen-Temperatur | Druckbett-Temperatur | Bauraum-Temperatur |

|---|---|---|---|---|---|---|---|---|---|---|---|

Bambu Lab | PETG-CF Bambu Lab | PETG-CF | Bambu Lab | 65 °C | 59 MPa | 2460 MPa | 83 MPa | 2890 MPa | 10,4 % | 15,7 kJ/m2 | 240-270 °C | 65-75 °C | - |

Ultimaker PET CF Filament Ultimaker PET CF Filament | Ultimaker | 80 °C | 75,2 MPa | 8568 MPa | 122,3 MPa | 7667 MPa | 5,9 % | 8,6 kJ/m2 | 265-270 °C | 80 °C | - |

Raise3D Industrial PET GF Filament | 1,75mm | 1000g Raise3D Industrial PET GF Filament | 1,75mm | 1000g | Raise3D | 120 °C | 71 MPa | 4130 MPa | 115 MPa | 3650 MPa | 2,56 % | 6,56 kJ/m2 | 280-300 ℃ | 80-100 ℃ | 20-70 °C |

Kimya | PPSU-S natural Kimya | PPSU-S natural | Kimya | 176 °C | 53,8 MPa | 1752 MPa | 54,1 MPa | 1664 MPa | 6,4 % | 20,7 kJ/m2 | 370-390 °C | 140-220 °C | 80-230 °C |

Kimya PEKK-SC Filament Kimya PEKK-SC Filament | Kimya | 260 °C | 115 MPa | 3400 MPa | - | - | 5,5 % | - | 380-400 °C | 110-170 °C | 80-160 °C |

Kimya | PEKK Carbon Kimya | PEKK Carbon | Kimya | 150 °C | 39,1 MPa | 2900 MPa | 85,9 MPa | 2924 MPa | 3,2 % | 5,6 kJ/m2 | 370-390 °C | 110-170 °C | 80-160 °C |

Kimya PEI-9085 (ULTEM) Filament Kimya PEI-9085 (ULTEM) Filament | Kimya | 180 °C | 69,7 MPa | 2322,5 MPa | 74,5 MPa | 2250 MPa | 6,2 % | 11 kJ/m2 | 350-380 °C | 140-190 °C | 80-180 °C |

Kimya PEI-1010 (ULTEM) Filament Kimya PEI-1010 (ULTEM) Filament | Kimya | 220 °C | 90,9 MPa | 2917,5 MPa | 76 MPa | 2236 MPa | 5,6 % | 3,1 kJ/m2 | 360-390 °C | 140-220 °C | 80-220 °C |

Kimya PC-S Filament | 750g Kimya PC-S Filament | 750g | Kimya | 140 °C | 59,9 MPa | 2116 MPa | 56,7 MPa | 1630 MPa | 5,5 % | 5,2 kJ/m2 | 270-300 °C | 100-140 °C | 80-110 °C |

Kimya PC-FR Filament | 750g Kimya PC-FR Filament | 750g | Kimya | 110 °C | 66,2 MPa | 2680 MPa | 66,4 MPa | 2230 MPa | 3,1 % | 1,6 KJ/m² | 280-310 °C | 100-120 °C | 20-60 °C |

Kimya PEBA-S Filament | 500g Kimya PEBA-S Filament | 500g | Kimya | 120 °C | 32,8 MPa | 63 MPa | 2,4 MPa | 70 MPa | 550 % | - | 240-260 °C | 90-110 °C | 20-80 °C |

Kimya | PETG Carbon Kimya | PETG Carbon | Kimya | - | 92,9 MPa | 7773,3 MPa | 138 MPa | 5664 MPa | 1,9 % | 4,6 kJ/m2 | 230-250 °C | 70-90 °C | 20-60 °C |

Kimya | ABS ESD Kimya | ABS ESD | Kimya | 110 °C | 27 MPa | 1207 MPa | 33,8 MPa | 975 MPa | 2,9 % | 13,3 kJ/m2 | 240-260 °C | 90-110 °C | 20-80 °C |

Kimya | ABS EC Kimya | ABS EC | Kimya | 120 °C | 36,7 MPa | 2398 MPa | 49,3 MPa | 1393 MPa | 2,3 % | 14,6 kJ/m2 | 240-260 °C | 90-110 °C | 20-80 °C |

Kimya | ABS Carbon Kimya | ABS Carbon | Kimya | 120 °C | 36,7 MPa | 3396 MPa | 173 MPa | 2952 MPa | 1,9 % | 18 kJ/m2 | 240-260 °C | 90-110 °C | 20-80 °C |

Kimya | ABS Kevlar Kimya | ABS Kevlar | Kimya | 120 °C | 34 MPa | 2168 MPa | 56,36 MPa | 1976 MPa | 2,1 % | 7,54 kJ/m2 | 240-260 °C | 90-110 °C | 20-80 °C |

Spectrum PETG Carbon Spectrum PETG Carbon | Spectrum Filaments | 80 °C | 45 MPa | 4250 MPa | - | - | 4,9 % | 5,4 kJ/m2 | 230-255 °C | 60-80 °C | - |

Spectrum PET CF15 Spectrum PET CF15 | Spectrum Filaments | 125 °C | 80 MPa | 9000 MPa | 130 MPa | - | 2,8 % | - | 245-270 °C | 50-70 °C | - |

Spectrum ABS Medical Spectrum ABS Medical | Spectrum Filaments | 90 °C | - | 2450 MPa | - | - | 16 % | 7,0 kJ/m2 | 235-255 °C | 90-100 °C | - |

Spectrum ABS Kevlar Spectrum ABS Kevlar | Spectrum Filaments | 90 °C | 35 MPa | 2350 MPa | - | - | 6 % | 6,1 kJ/m2 | 250-270 °C | 90-100 °C | - |

Spectrum ASA Kevlar Spectrum ASA Kevlar | Spectrum Filaments | 90 °C | 40 MPa | 2200 MPa | - | - | 6 % | 7,5 kJ/m2 | 240-270 °C | 80-100 °C | - |

Spectrum ASA-X CF10™ Spectrum ASA-X CF10™ | Spectrum Filaments | 100 °C | 79 MPa | 7580 MPa | - | - | 1,8 % | - | 235-260 °C | 90-110 °C | - |

ANISOPRINT™ | CFC PA 750CC 1,75MM | FILAMENT ANISOPRINT™ | CFC PA 750CC 1,75MM | FILAMENT | Anisoprint | - | 41,05 MPa | 1251,45 MPa | 54,14 MPa | 1189,58 MPa | 15 % | 14,94 kJ/m2 | 250-270 °C | 55-60 °C | - |

ANISOPRINT™ | SMOOTH PA 750CC | FILAMENT ANISOPRINT™ | SMOOTH PA 750CC | FILAMENT | Anisoprint | - | 71.8 MPa | 5820 MPa | 109.97 MPa | 3540 MPa | 2,4 % | 17,69 KJ/m2 | 250-270 °C | 55-60 °C | - |

Raise3D | Industrial PA12 CF+ Filament Raise3D | Industrial PA12 CF+ Filament | Raise3D | 105 °С | 86 MPa | 4736 MPa | 125 MPa | 4331 MPa | 2,8 % | 6,9 kJ/m2 | 260-290 ℃ | 60 °C | - |

Raise3D Industrial PPA GF Filament Raise3D Industrial PPA GF Filament | Raise3D | 100 °C | 89 MPa | 4850 MPa | 143 MPa | 4580 MPA | 2,2 % | 6,0 kJ/m2 | 250-320 °C | 60-110 °C | - |

Raise3D Industrial PPA CF Filament Raise3D Industrial PPA CF Filament | Raise3D | 110 °C | 91,6 MPa | 7200 MPa | 138 MPa | 6700 MPa | 1,6 % | 5,3 kJ/m2 | 250-310 °C | 60-110 °C | - |

PolyMide™ PA12-CF PolyMide™ PA12-CF | Polymaker | 130 °C | 43,336 MPa | 1801 MPa | 110 MPa | 3535 MPa | 3,2 % | 12,6 KJ/m² | 260-300 °C | 25-50 °C | - |

PolyMide™ PA6-GF PolyMide™ PA6-GF | Polymaker | 190 °C | 84,5 MPa | 3330 MPa | 136,4 MPa | 4637 MPa | 2,9 % | 16,5 kJ/m2 | 280-300 °C | 25-50 °C | - |

PolyMide™ PA6-CF PolyMide™ PA6-CF | Polymaker | 190 °C | 67 MPa | 4354 MPa | 169 MPa | 8339 MPa | 3,0 % | 13,34 kJ/m2 | 280-300 °C | 25-50 °C | - |

BASF Ultrafuse 316L Metallfilament BASF Ultrafuse 316L Metallfilament | BASF | 90 °C | 561 MPa | - | - | - | 53 % | 111 KJ/m² | 230-250 °C | 90-120 °C | - |

Anisoprint CCF Composite Carbon Fiber 750m Anisoprint CCF Composite Carbon Fiber 750m | Anisoprint | - | - | - | - | - | - | - | - | - | - |

Anisoprint CBF Composite Basalt Fiber 750m Anisoprint CBF Composite Basalt Fiber 750m | Anisoprint | - | - | - | - | - | - | - | - | - | - |

Verbatim BVOH Filament Verbatim BVOH Filament | Verbatim | 80 °C | 45 MPa | - | 71 MPa | 2900 MPa | 9 % | - | 190-210 °C | 60 °C | - |

Intamsys | PEEK I 1.75 mm I 500g | Natural Intamsys | PEEK I 1.75 mm I 500g | Natural | Intamsys | 250 °C | 99,9 MPa | 3738 MPa | 147 MPa | 3612 MPa | 9,1 % | 7,1 KJ/m² | 400 °C | 160 °C | 90 °C |

Intamsys ULTEM™ 1010 Filament I Ø 1.75 mm I 500g Intamsys ULTEM™ 1010 Filament I Ø 1.75 mm I 500g | Intamsys | 300 °C | 90 MPa | 3427 MPa | 126 MPa | 3197 MPa | 3,3 % | 32 J/m | 355 °C | 160 °C | 90 °C |

Intamsys ULTEM™ 9085 Filament I Ø 1.75 mm I 500g Intamsys ULTEM™ 9085 Filament I Ø 1.75 mm I 500g | Intamsys | 250 °C | 86 MPa | 2230 MPa | 116 MPa | 2340 MPa | 4,5 % | 115 J/m | 345 °C | 140 °C | 90 °C |

ColorFabb SteelFill ColorFabb SteelFill | ColorFabb | 70 °C | 23 MPa | - | 30 MPa | 3000 MPa | 2,0 % | 10 KJ/m² | 190-210 °C | 25-60 °C | - |

Ultimaker Nylon Filament Ultimaker Nylon Filament | Ultimaker | 100 °C | 27,8 MPa | 579,0 MPa | 24,0 MPa | 463,5 MPa | 210 % | 34,4 KJ/m² | 250-270 °C | 50-60 °C | - |

ColorFabb CopperFill ColorFabb CopperFill | ColorFabb | 60 °C | 25 MPa | - | 40 MPa | 7000 MPa | 6,5 % | 10 KJ/m² | 195-220 °C | 25-60 °C | - |

ColorFabb XT-CF20 ColorFabb XT-CF20 | ColorFabb | 70 °C | 76 MPa | - | 110 MPa | 6200 MPa | 7,5 % | - | 240-260 °C | 60-70 °C | - |

ColorFabb WoodFill ColorFabb WoodFill | ColorFabb | 60 °C | 46 MPa | 3290 MPa | - | 3930 MPa | 5,5 % | 19 KJ/m² | 195-220 °C | 25-60 °C | - |

Metall 3D-Drucker Top 4 Hersteller

Im Grunde genommen lassen sich die meisten geschlossenen FDM-3D-Drucker leicht für den Druck mit Metallfilamenten umrüsten. Allerdings empfehlen wir für ein garantiert gutes Ergebnis dedizierte Metall-3D-Drucker.

Die professionellen Metall 3D-Drucker der folgenden Hersteller kosten in den meisten Fällen mehr als 10.000 Euro und sind damit für Privatanwender und kleine Unternehmen eher unerschwinglich. Sie sind allerdings eine gute Basis für eine eigene Metall 3D-Druck Dienstleistung.

Additive Industries

Additive Industries sind Marktführer für hochpräzise, modulare, vollautomatisierte Metall-3D-Drucker. Die Drucker sind modular und optimiert für Serienproduktionen und können problemlos in bestehende Produktionsketten integriert werden.

Mit dem MetalFABG2 3D-Drucker drucken Sie Metallteile in bis zu 55 verschiedenen Materialien, u.a. Titanium (Ti6Al4V), Aluminium (AlSi10Mg), ScalmAlloy©, Stainless Steel (316L), Inconel (IN718), Tool Steel (1.2709) etc.

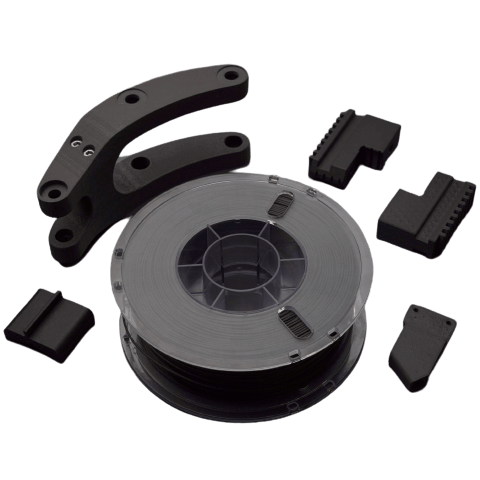

Markforged

Der Markforged Metal X nutzt eine innovative Technologie, um Metall zu drucken. Das Druckmaterial besteht aus einem Metallpulver in sehr hoher Konzentration gebunden in Kunststoff und Wachs. Gedruckt wird dann im bewährten FFF / Filament-Verfahren. Durch das Entbinden wird dem Bauteil der Wachsanteil entzogen. Durch den folgenden Sinterprozess erfolgt eine Atomare Diffusion. Das Endergebnis ist ein homogenes Metallbauteil.

3D-Systems

3D Systems bietet mit Ihrer DMP-Drucker Serie eine Reihe an leistungsstarken, industriellen Metall-3D-Druckern mit integriertem Pulvermanagement. Diese sind in ihren Ausführungen sehr flexibel und in vielen Bereichen anwendbar.

Nexa3D

Die SLS 3D-Drucker von Nexa3D sind Cold Metal Fusion kompatibel. CMF-Materialien sind Metallpartikel mit einer dünnen Polymer-Hülle. Diese Polymer-Hüllen werden mit SLS 3D-Druck verschmolzen. Danach wird der Kunsstoff in einem Ofen ausgebrannt und die Metallpartikel miteinander verschweißt.

Herausforderungen und Lösungen

Metall-3D-Druck kann für viele Anfangs eine große Herausforderung darstellen. Um es Ihnen leichter zu machen, teilen wir gerne unsere langjährigen Erfahrungen. Sollten Sie Fragen haben oder Hilfe bei Ihrem Metall-3D-Druck-Projekt brauchen, zögern Sie nicht, uns zu kontaktieren!

Metall 3D-Druck: Anschaffung

Wenn Sie einen Metall-3D-Drucker anschaffen möchten, dann seien Sie sich unbedingt den Anforderungen ihrer Anwendung bewusst. Wenn Sie lediglich Metall aus ästhetischen Gründen drucken möchten, so empfehlen wir Ihnen einen bestehenden FDM-3D-Drucker umzurüsten oder sich einen neuen FDM-3D-Drucker mit einer gehärteten Düse anzuschaffen. Sollten Sie jedoch Teile oder Bauteile aus echtem Metall brauchen, dann empfehlen wir Ihnen einen dedizierten 3D-Drucker für Metallfilamente oder einen SLS-3D-Drucker der Metallpulver verarbeiten kann.

Metall 3D-Druck: Nachbearbeitung

Wie schon erwähnt, ist für ein Endprodukt aus Metall mit homogenen und isotropen Materialeigenschaften unbedingt eine Nachbearbeitung in einem Sinterofen notwendig. Die dafür notwendige Temperaturkurve wird in den meisten Fällen vom Hersteller des Materials angegeben.

Teile aus dem SLS-Verfahren müssen vor dem Sintern zusätzlich noch entpulvert werden. Hierfür gibt es aber dedizierte Nachbearbeitungsstationen wie zum Beispiel die AM Efficiency.

Metall 3D-Drucker Fazit

Mit einigen grundlegenden Nachteilen hat die Metalldruck-Technologie auch heute noch zu kämpfen. Die Endprodukte sind in jedem Fall lediglich “gesintert”. Das bedeutet, dass die Metallpartikel so stark erhitzt werden, dass sie an ihren Berührungspunkten zusammengeschweißt werden. Das ist, vor allem im Vergleich zu gegossenen und gewalztem Stahl, ein sehr lockeres Gefüge. Bruch-, Zug- und Druckfestigkeit von Metalldruckprodukten sind deshalb auch heute noch mit traditionell zerspanten Erzeugnissen nicht vergleichbar. Dennoch: Wenn es um mechanisch gering belastete Teile geht, dann können die 3D Metalldrucker allmählich den Druck-, Stanz- und Spritzgussmaschinen Konkurrenz machen.

Die Metalldruck-Technologie hat sie neugierig gemacht? Sie haben noch offene Fragen oder suchen nach konkreten Lösungen in Ihrem Unternehmen?

Unser Team hilft Ihnen sehr gerne persönlich bei der Wahl des richtigen 3D-Drucker Modells weiter. Gemeinsam finden wir eine passende Lösung für Ihr Vorhaben!