3D-Scanner für 3D-Drucker: Top 3 Anwendungen & Empfehlungen

Einleitung und Kontext zu 3D-Technologien

Im krisengebeutelten 21. Jahrhundert wird eine nachhaltige, unabhängige und effiziente Industrie immer wichtiger. Das deutsche “Handelsblatt” nennt in einem Artikel fragile Lieferketten als Hauptgrund für den schnellen Einzug von 3D-Druckern in die Industrie.1 Durch deren Verwendung können viele Prototypen, Ersatzteile, aber auch Teile für Endanwendung “in house” gefertigt werden.

Gemeinsam mit 3D-Druckern werden auch optische Messgeräte wie 3D-Scanner für den Einsatzt in der Produktentwicklung und Produktion immer interessanter.2 In Kombination eröffnen diese neue Möglichkeiten zur Optimierung der Rapid-Prototyping-Phase und Qualitätskontrolle in neuen und bestehenden Produktionsketten.

In diesem Beitrag möchten wir einige dieser neuen Möglichkeiten präsentieren, geben einen Überblick über gebräuchliche 3D-Scan-Verfahren sowie unsere Empfehlungen für 3D-Scanner mit kompatibler Software für 3D-Drucker.

Relevanz von 3D-Scannern für 3D-Drucker

In vielen Bereichen der Industrie werden organische Formen heute noch physisch modelliert. Ein Beispiel ist ein Interview für den Business Insider von 20223, in dem die Teilnehmer mit dem Moderator über die Relevanz von physischen Ton-Modellen in der Automobilindustrie (oft sogar in Originalgröße) diskutieren. In diesem spezifischen Fall können die Ingenieure zusammen mit den Designer wichtige Aspekte der Karosserie, wie zum Beispiel Luftwiderstand, einfach testen und schnell Anpassungen vornehmen.

Dabei ergibt sich ein offensichtliches Problem. Für jeden Maßstab der Skalierung muss ein neues exaktes Ton-Modell erstellt werden. Das kostet oft viel Zeit und Geld und kann Produktionsprozesse um Monate verzögern.

Einen Lösungsansatz hierfür bietet 3D-Scan mit 3D-Druck. Ist ein Ton-Modell einmal erstellt, so kann dieses ganz einfach digitalisiert und ohne großen Aufwand in vielen verschiedenen Maßstäben exakt reproduziert werden.

Optische Messmethoden

Der Gedanke, ein Objekt dreidimensional zu vermessen, ist nichts Neues. Bereits Mitte des 19. Jahrhunderts wurde von dem deutschen Architekt Albrecht Meydenbauer der Begriff “Photometrographie” für ein Verfahren zur Vermessung von Gebäuden auf Fotografien etabliert.4 Darauf hin erfand der Militärkartograph Eduard von Orel den “Stereoautograf”, ein Gerät zur Gewinnung topologischer Informationen aus Luftaufnahmen.5

Aus deren Bemühungen, sowie denen der darauf folgenden Pioniere, entstand zuerst die “Photogrammetrie”, ein Verfahren zur Extraktion von räumlichen Informationen aus zweidimensionalen Abbildungen. Mit der fortschreitenden Entwicklung des Computers im 20. Jahrhundert, konnten dann auch mathematisch aufwändigere Verfahren automatisiert und auf Bildschirmen ausgewertet werden.

Zur Zeit dieses Beitrags haben moderne Verfahren die Photogrammetrie zur exakten Vermessung von Objekten weitgehend ersetzt. Gemeinsam mit der Photogrammetrie dominieren daher vor allem drei weitere Verfahren im 21. Jahrhundert den Markt, das Lasertriagualtions, Strukturlicht- und das Time-of-Flight-Verfahren.

Lasertriangulation

Ist die Seitenlänge und deren anliegende Winkel eines Dreieckes bekannt, so kann man seine gesamte Form bestimmen. Dieses Prinzip wird bei der optischen Triangulation genutzt. Meist wird das Dreieck aus einem Laser, einer Kamera und dem Laserpunkt auf dem Objekt gebildet. Ist der Abstand zwischen Laser und Kamera und deren Winkel bekannt, so lässt sich die Entfernung zum Laserpunkt durch dessen Position im Bild berechnen. Ändert sich der Abstand des Laserpunktes zur Kamera, dann ändert sich auch dessen Position auf dem Kamerasensor.6 In dem Fall, dass ein Laser als Lichtquelle verwendet wird, spricht man auch von Lasertriangulation.

- Optische Triangulation mit Laserlicht ist leicht zu implementieren.

- Das Verfahren liefert im Nahbereich sehr genaue Messdaten.

- Lasertriangulation ist vergleichsweise langsam und auf die Entfernung ungenau.

Photogrammetrie

Die Photogrammetrie kann als eine erweiterte optische Triangulation verstanden werden. Bei dem Photogrammetrie-Verfahren kann, sofern die Position und der relative Abstand der Aufnahmegeräte zueinander bekannt ist, aus mindestens einem stereoskopischem Bildpaar durch die Triangulierung mehrerer Referenzpunkte auf den Bildern, Tiefeninformation herausgelesen werden.7

- Messpunkte können gleich mit Texturen und Farbinformationen versehen werden.

- Das Verfahren wird zur Gelände- und Oberflächenvermessung verwendet.

- Photogrammetrie ist allerdings nicht so präzise wie Triangulation mit Laserlicht.

Strukturlicht

Beim Strukturlicht-Verfahren handelt es sich um eine Präzisierung des Photogrammetrie-Verfahrens. Es wird mit einem Projektor ein helles Lichtmuster (Meist Streifen) auf das Objekt geworfen. Eine Kamera, welche sich in einem bekannten Abstand und Winkel zum Projektor befindet, misst auf einem Bildsensor dann alle einfallenden Lichtstrahlen. Im Prinzip wird dadurch die perspektivische Deformation des Musters erfasst und daher auch die Geometrie der bestrahlten Oberfläche. Diese Deformation wird dann mit aus der Photogrammetrie bekannten Verfahren berechnet. Man spricht deshalb in der Literatur auch oft von Nahbereichsphotogrammetrie.8

- Es können hunderttausende Punkte gleichzeitig pro Sekunde verarbeiten.

- Das Verfahren wird daher gerne in vielen handgeführten 3D-Scannern verwendet

- Oft sind Referenzpunkte in Form von Aufklebern auf der Geometrie notwendig.

- Objekte können nur in geringer Distanz vermessen werden.

Time-Of-Flight

Das Time-of-Flight-Verfahren basiert auf der Laufzeitmessung von Licht. Hierbei wird die Distanz vom Gerät (Referenzpunkt) zu einem Messpunkt ermittelt, indem die Zeit gemessen wird, die z.B. ein Laserpunkt braucht, um am Kamerasensor registriert zu werden. Aus mehreren Messpunkten kann dann eine Punktwolke erstellt und zu einem 3-dimensionalen Objekt trianguliert werden.9

- Dieses Verfahren eignet sich besonders gut in 3D-Scannern für große Objekte.

- Es wird in der Architektur und Industrie eingesetzt, um große Räume zu digitalisieren.

- Der Scanner ist statisch und Detail geht verloren, je weiter weg sich das Objekt befindet.

Kompatibilität mit 3D-Druckern

Im Grunde genommen kommt es bei der Kompatibilität mit 3D-Druckern nur auf die Software an. Die meisten 3D-Scanner liefern unverarbeitete Rohdaten in Form von “Punktwolken”, einer Sammlung an aufgenommener Messpunkte. Diese müssen zuerst mit einer zusätzlichen Software am Computer verarbeitet, analysiert und dann zu 3D-Objekten trianguliert werden. Die 3D-Objekte können dann in für 3D-Drucker kompatible Formate, wie .obj, .stl, .step, etc. exportiert werden.

Auswahlkriterien

Wichtige Auswahlkriterien für 3D-Scanner für 3D-Drucker sind im allgemeinen:

- 3-dimensionale Genauigkeit und Detailauflösung

- Flexibilität (Handgehalten oder stationär)

- Einsatzgebiet (Datenanalyse oder reine Digitalisierung)

- Software-Kompatibilität

- Preis/Leistungs-Verhältnis

- Benutzerfreundlichkeit

Anwendung mit 3D-Druckern

Unsere 3D-Drucker

| Produkt | Drucktechnologie | Bauvolumen | Schichtauflösung (min.) | Druckgeschwindigkeit (max.) | Materialaufnahme | Düsen-Temperatur (max.) | Bauraum-Temperatur (max.) | Druckbett-Temperatur (max.) | Automatische Kalibrierung |

|---|---|---|---|---|---|---|---|---|---|

CreatBot D1000 Pro HS CreatBot D1000 Pro HS | FDM/FFF | 1050 x 1050 x 1050 mm | 0,05 mm | 300 mm/s | 1,75 mm Filamente | 420 °C | 80 °C | 100 °C | Ja |

Original Prusa XL 3D-Drucker Original Prusa XL 3D-Drucker | FDM/FFF | 360 x 360 x 360 mm | 0,05 mm | - | 1,75 mm Filamente | 290 °C | - | 120 °C | Ja |

Prusa Core One+ 3D-Drucker Prusa Core One+ 3D-Drucker | FDM/FFF | 250 x 220 x 270 mm | 0,05 mm | - | 1,75 mm Filamente | 290 °C | 55 °C | 120 °C | Ja |

Prusa Core One L 3D-Drucker Prusa Core One L 3D-Drucker | FDM/FFF | 300 x 300 x 330 mm | 0,05 mm | - | 1,75 mm Filamente | 290 °C | 60 °C | 120 °C | Ja |

Intamsys Funmat Pro 310 Apollo 3D-Drucker Intamsys Funmat Pro 310 Apollo 3D-Drucker | FDM/FFF | 305 x 260 x 260 mm | 0,1 mm | 500 mm/s | 1,75 mm Filamente | 450 °C | 100 °C | 160 °C | Ja |

CreatBot D1000 HS CreatBot D1000 HS | FDM/FFF | 1000 x 1000 x 1000 mm | 0,05 mm | 300 mm/s | 1,75 mm Filamente | 420 °C | 60 °C | 100 °C | Ja |

CreatBot D600 Pro2 HS CreatBot D600 Pro2 HS | FDM/FFF | 600 x 600 x 600 mm | 0,05 mm | 300 mm/s | 1,75 mm Filamente | 420 °C | 70 °C | 100 °C | Ja |

Bambu Lab H2D Engineering Bundle Bambu Lab H2D Engineering Bundle | FDM/FFF | 300 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

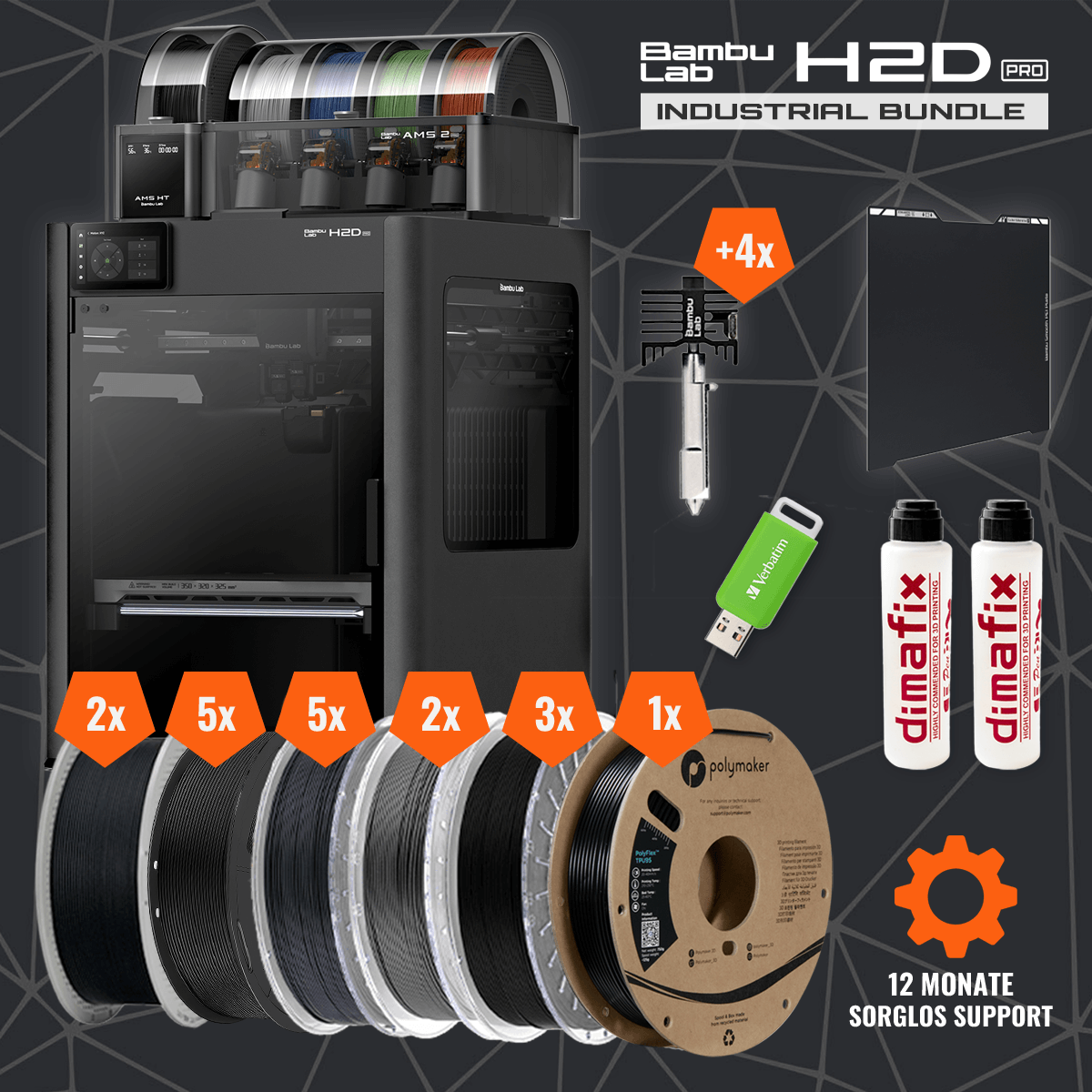

Bambu Lab H2D Pro Industrial Bundle Bambu Lab H2D Pro Industrial Bundle | FDM/FFF | 350 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

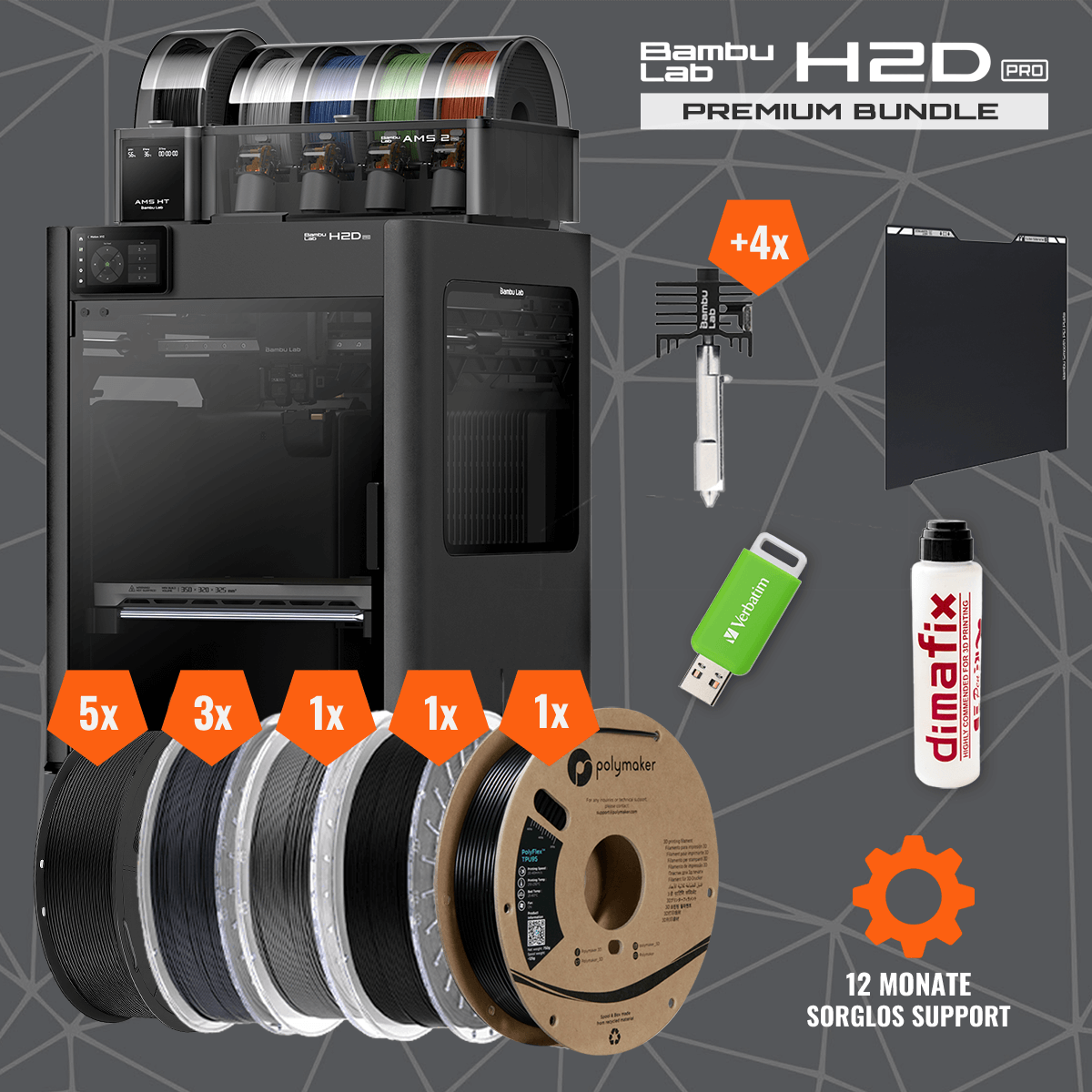

Bambu Lab H2D Pro Premium Bundle Bambu Lab H2D Pro Premium Bundle | FDM/FFF | 350 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2D Pro 3D-Drucker Bambu Lab H2D Pro 3D-Drucker | FDM/FFF | 350 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

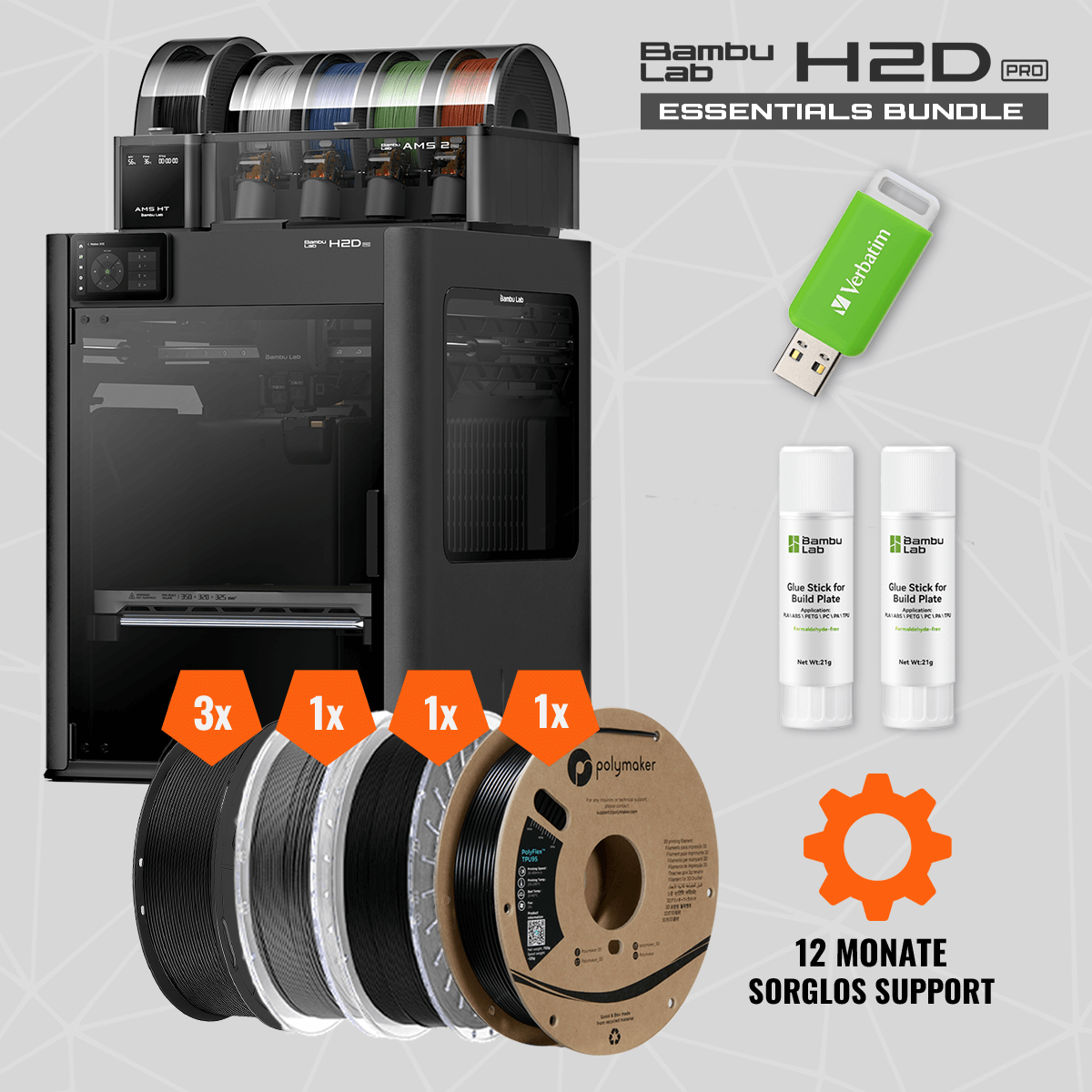

Bambu Lab H2D Pro Essentials Bundle Bambu Lab H2D Pro Essentials Bundle | FDM/FFF | 350 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2D Pro Combo Deal Bambu Lab H2D Pro Combo Deal | FDM/FFF | 350 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

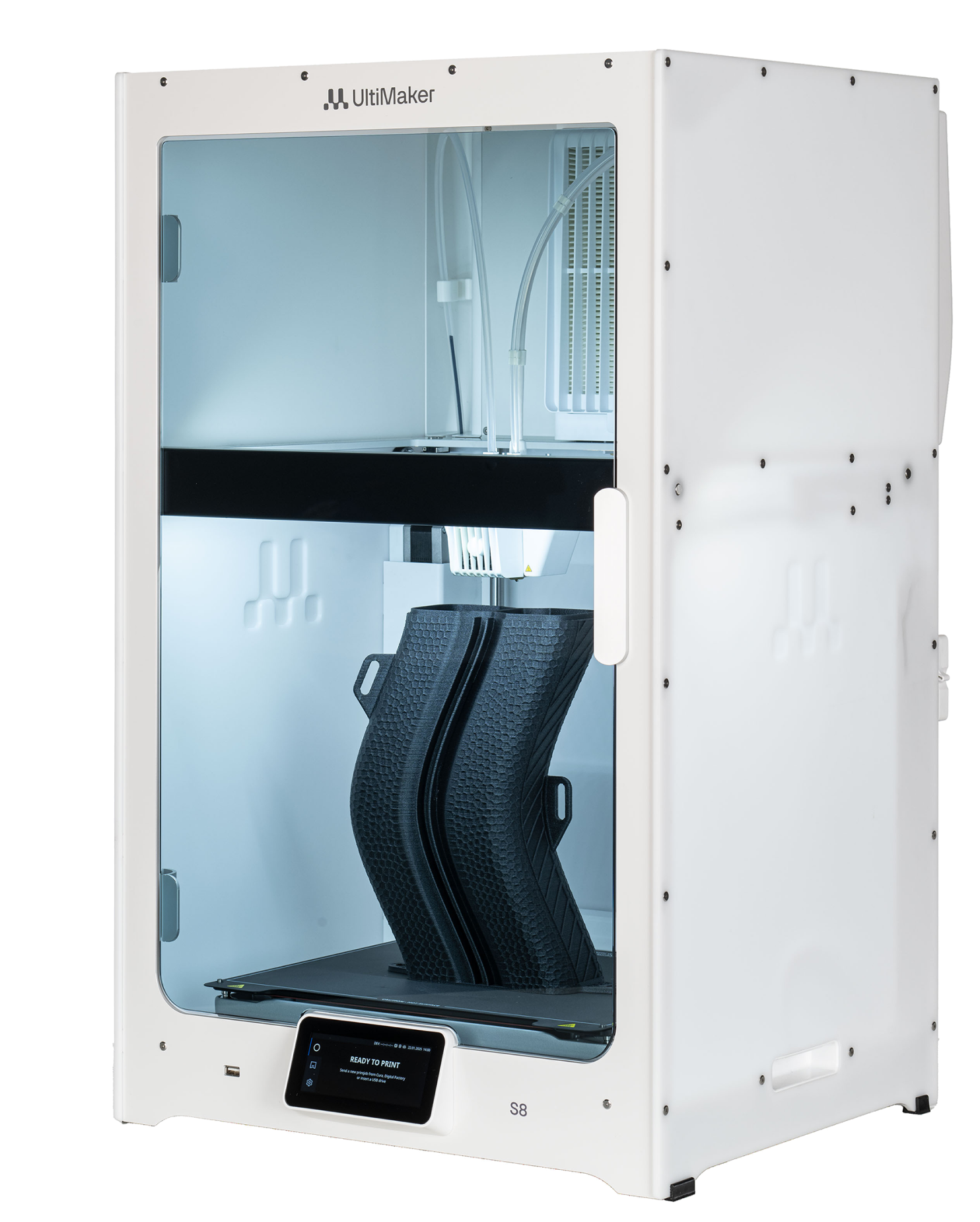

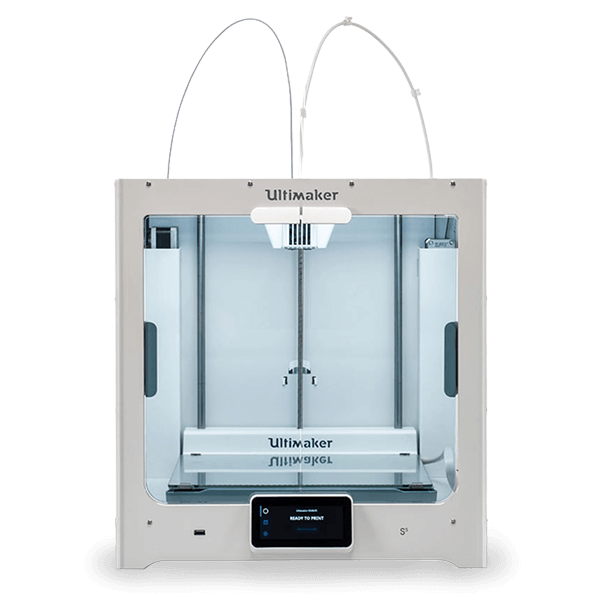

Ultimaker S8 Pro Bundle Ultimaker S8 Pro Bundle | FDM/FFF | 330 x 240 x 300 mm | 0,02 mm | 500 mm/s | 2,85 mm Filamente | 280 °C | - | 60 °C | Ja |

Ultimaker S8 3D-Drucker Ultimaker S8 3D-Drucker | FDM/FFF | 330 x 240 x 300 mm | 0,02 mm | 500 mm/s | 2,85 mm Filamente | 280 °C | - | 60 °C | Ja |

Formlabs Fuse 1+ 30W + Fuse Sift SLS-Paket inkl. Complete Service Formlabs Fuse 1+ 30W + Fuse Sift SLS-Paket inkl. Complete Service | SLS | 165 x 165 x 300 mm | 0,11 mm | 500 cm3/h | - | - | - | - | - |

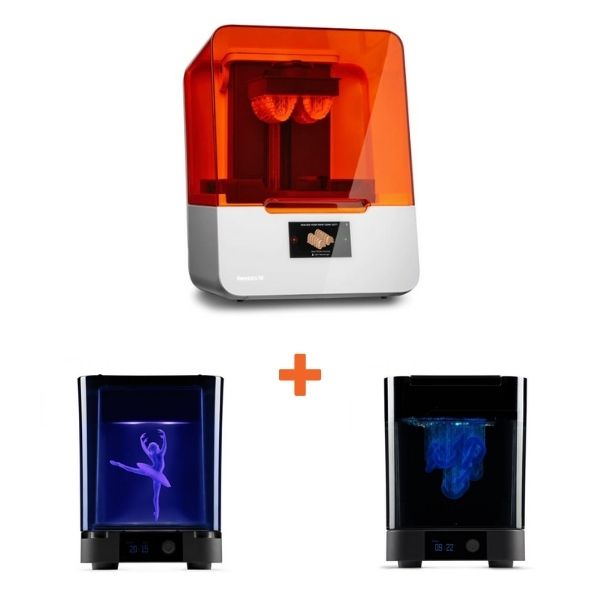

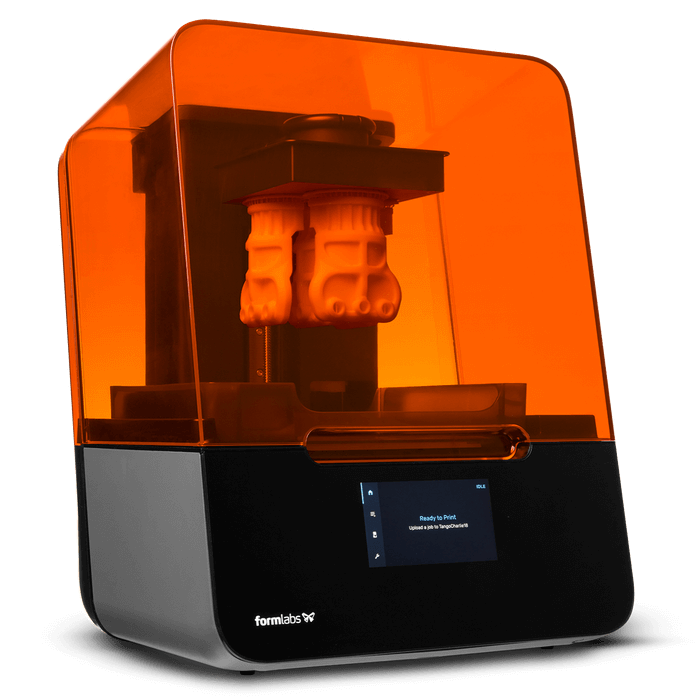

Formlabs Form 4 Complete Package Formlabs Form 4 Complete Package | MSLA | 200 x 125 x 210 mm | 0,025 mm | 100 mm /h | - | - | - | - | - |

Bambu Lab H2C AMS Combo 3D-Drucker Bambu Lab H2C AMS Combo 3D-Drucker | FDM/FFF | 300 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Formlabs Form 4BL Premium Package Formlabs Form 4BL Premium Package | MSLA | 353 × 196 × 350 mm | 0,025 mm | 80 mm/h | - | - | - | - | - |

Formlabs Form 4L Premium Package Formlabs Form 4L Premium Package | MSLA | 353 × 196 × 350 mm | 0,025 mm | 80 mm/h | - | - | - | - | - |

Formlabs Form 4BL Complete Package Formlabs Form 4BL Complete Package | MSLA | 353 × 196 × 350 mm | 0,025 mm | 80 mm/h | - | - | - | - | - |

Formlabs Form 4L Complete Package Formlabs Form 4L Complete Package | MSLA | 353 × 196 × 350 mm | 0,025 mm | 80 mm/h | - | - | - | - | - |

BigRep VIIO 250 3D-Drucker BigRep VIIO 250 3D-Drucker | FDM/FFF | 1000 x 500 x 500 mm | 0,05 mm | - | 2,85 mm Filamente | 350 °C | 50 °C | 120 °C | Ja |

BigRep ALTRA 280 3D-Drucker BigRep ALTRA 280 3D-Drucker | FDM/FFF | 500 x 700 x 800 mm | 0,05 mm | 200 mm/s | 1,75 mm Filamente | 450 °C | 180 °C | 180 °C | Ja |

BigRep IPSO 105 3D-Drucker BigRep IPSO 105 3D-Drucker | FDM/FFF | 400 x 600 x 440 mm | 0,05 mm | 200 mm/s | 1,75 mm Filamente | 450 °C | 100 °C | 180 °C | Ja |

Bambu Lab H2C Laser Full Combo 40W Bambu Lab H2C Laser Full Combo 40W | FDM/FFF | 300 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2C Laser Full Combo 10W Bambu Lab H2C Laser Full Combo 10W | FDM/FFF | 300 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

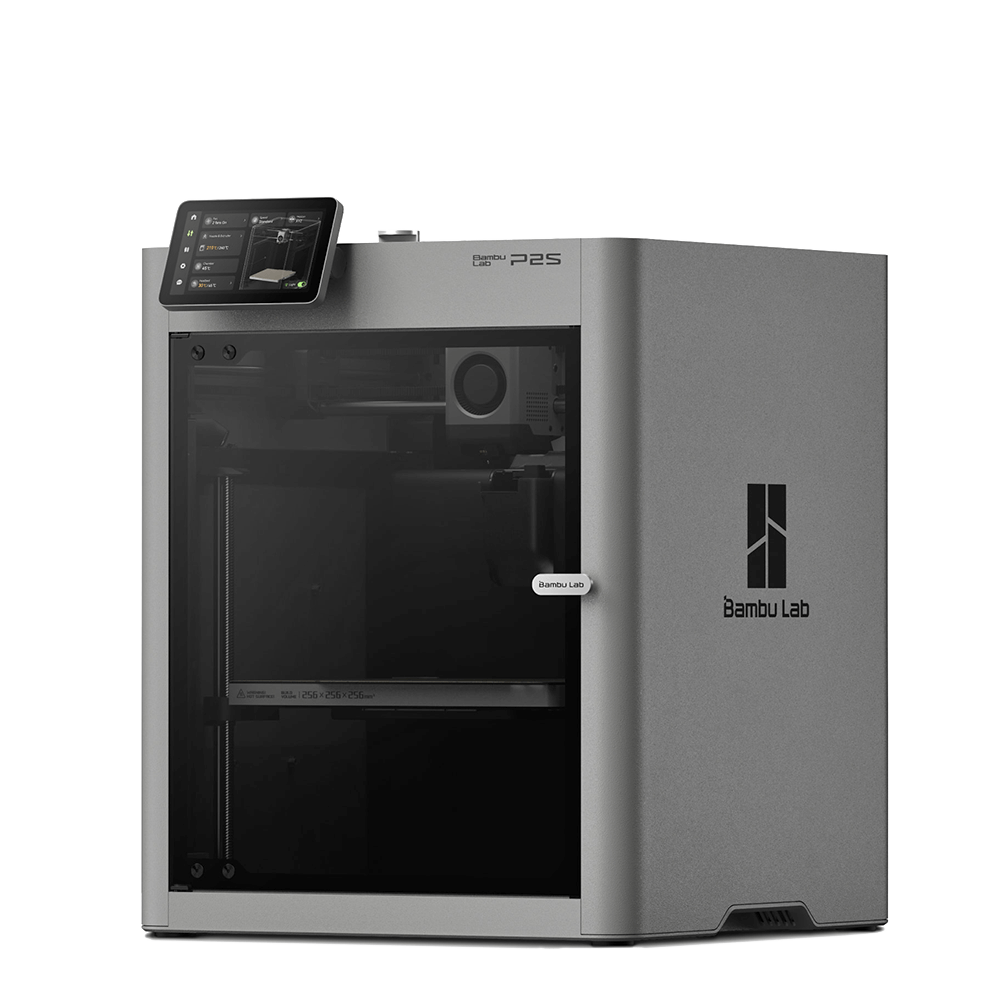

Bambu Lab P2S 3D-Drucker Bambu Lab P2S 3D-Drucker | FDM/FFF | 256 x 256 x 256 mm | - | 600 mm/s | 1,75 mm Filamente | 300 °C | - | 100 °C | Ja |

Bambu Lab P2S Combo 3D-Drucker Bambu Lab P2S Combo 3D-Drucker | FDM/FFF | 256 x 256 x 256 mm | - | 600 mm/s | 1,75 mm Filamente | 300 °C | - | 100 °C | Ja |

Formlabs Form 4BL Basic Package Formlabs Form 4BL Basic Package | MSLA | 353 × 196 × 350 mm | 0,025 mm | 80 mm/h | - | - | - | - | - |

Formlabs Form 4L Basic Package Formlabs Form 4L Basic Package | MSLA | 353 × 196 × 350 mm | 0,025 mm | 80 mm/h | - | - | - | - | - |

Formlabs Form 4B Premium Package Formlabs Form 4B Premium Package | MSLA | 200 x 125 x 210 mm | 0,025 mm | 100 mm /h | - | - | - | - | - |

Formlabs Form 4B Complete Package Formlabs Form 4B Complete Package | MSLA | 200 x 125 x 210 mm | 0,025 mm | 100 mm /h | - | - | - | - | - |

Formlabs Form 4 Premium Package Formlabs Form 4 Premium Package | MSLA | 200 x 125 x 210 mm | 0,025 mm | 100 mm /h | - | - | - | - | - |

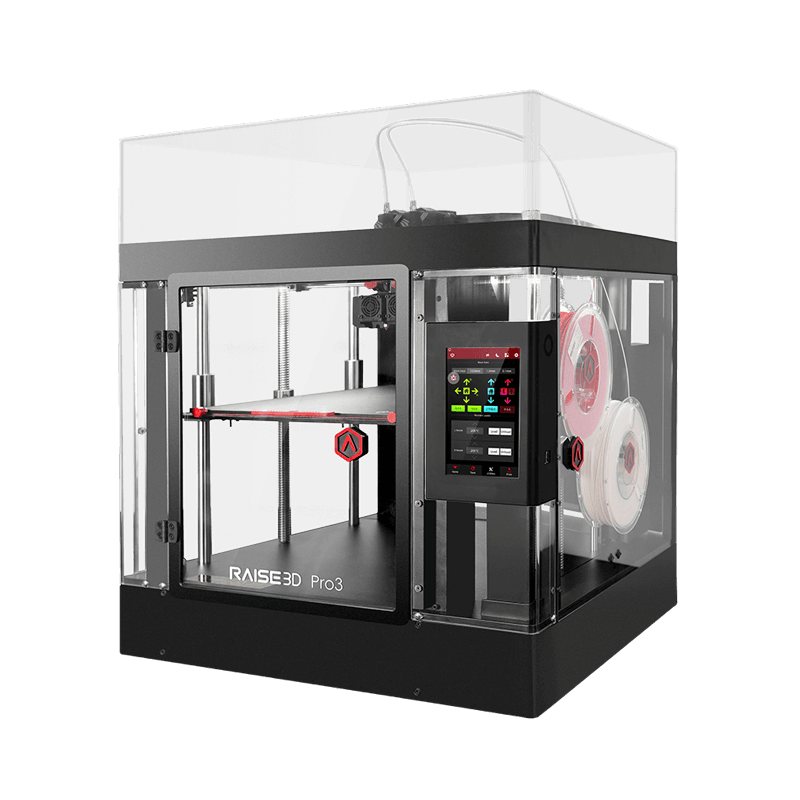

Raise3D Pro3 Plus HS 3D-Drucker mit Dual-Extruder Raise3D Pro3 Plus HS 3D-Drucker mit Dual-Extruder | FDM/FFF | 300 x 300 x 605 mm | 0,05 mm | 300 mm/s | 1,75 mm Filamente | 320 ℃ | - | 120 °C | Ja |

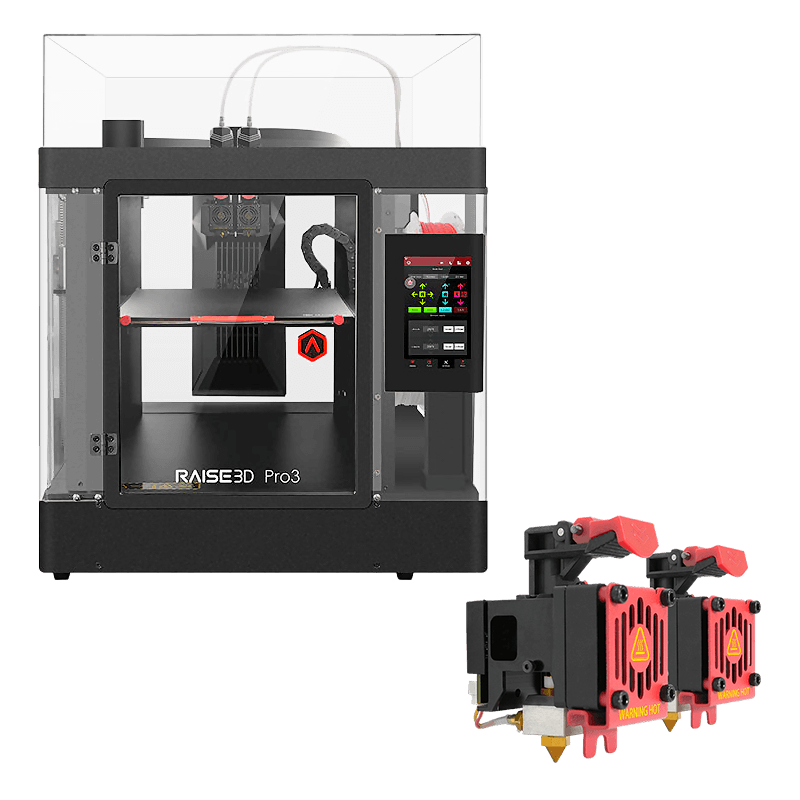

Raise3D Pro3 HS 3D-Drucker mit Dual-Extruder Raise3D Pro3 HS 3D-Drucker mit Dual-Extruder | FDM/FFF | 300 x 300 x 300 mm | 0,05 mm | 300 mm/s | 1,75 mm Filamente | 320 ℃ | - | 120 °C | Ja |

Formlabs Form 4B Basic Package Formlabs Form 4B Basic Package | MSLA | 200 x 125 x 210 mm | 0,025 mm | 100 mm /h | - | - | - | - | - |

Formlabs Form 4 Basic Package Formlabs Form 4 Basic Package | MSLA | 200 x 125 x 210 mm | 0,025 mm | 100 mm /h | - | - | - | - | - |

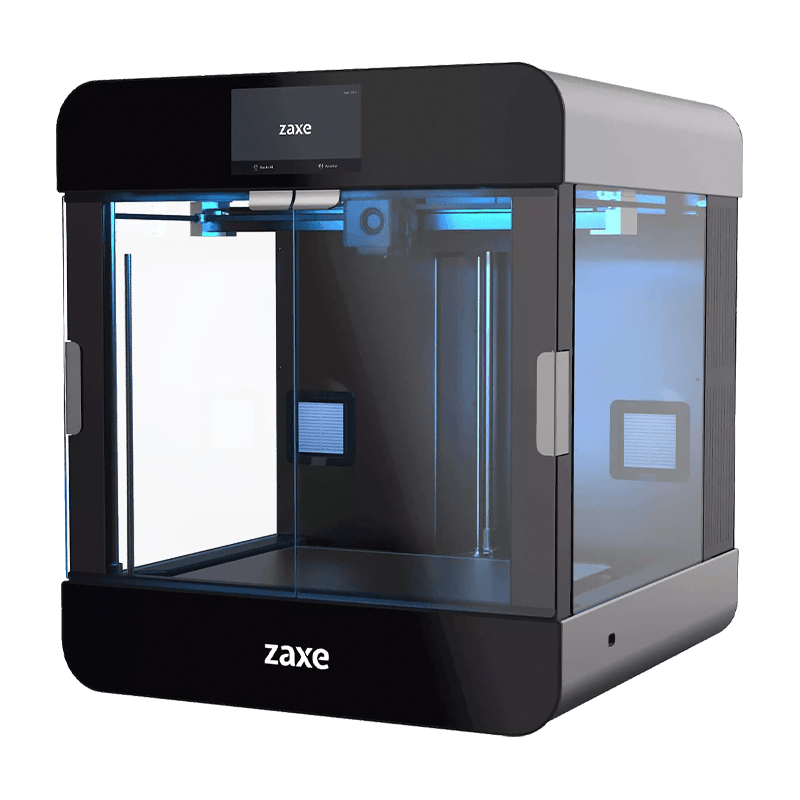

Zaxe Z3S 3D-Drucker Zaxe Z3S 3D-Drucker | FDM/FFF | 400 x 300 x 350 mm | 0,05 mm | 500 mm/s | 1,75 mm Filamente | 300 °C | 65 °C | 110 °C | Ja |

Bambu Lab X1E Combo 3D-Drucker Bambu Lab X1E Combo 3D-Drucker | FDM/FFF | 256 x 256 x 256 mm | - | 500 mm/s | 1,75 mm Filamente | 320 ℃ | 60 °C | 110 °C | Ja |

3DGence Industry F350 (Vorführgerät) 3DGence Industry F350 (Vorführgerät) | FDM/FFF, FLM | 340 x 340 x 350 mm | 0,05 mm | 400 mm/s | 1,75 mm Filamente | 500 °C | 140 °C | 160 °C | Ja |

Bambu Lab H2S Laser Full Combo 3D-Drucker Bambu Lab H2S Laser Full Combo 3D-Drucker | FDM/FFF | 340x320x340 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2S AMS Combo 3D-Drucker Bambu Lab H2S AMS Combo 3D-Drucker | FDM/FFF | 340x320x340 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2S 3D-Drucker Bambu Lab H2S 3D-Drucker | FDM/FFF | 340x320x340 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2D 3D-Druck Bundle Bambu Lab H2D 3D-Druck Bundle | FDM/FFF | 300 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2D AMS Combo 3D-Drucker Bambu Lab H2D AMS Combo 3D-Drucker | FDM/FFF | 300 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2D Laser Full Combo 40W 3D-Drucker Bambu Lab H2D Laser Full Combo 40W 3D-Drucker | FDM/FFF | 300 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2D Laser Full Combo 10W 3D-Drucker Bambu Lab H2D Laser Full Combo 10W 3D-Drucker | FDM/FFF | 300 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab H2D 3D-Drucker Bambu Lab H2D 3D-Drucker | FDM/FFF | 300 x 320 x 325 mm | - | 600 mm/s | 1,75 mm Filamente | 350 °C | 65 °C | 120 °C | Ja |

Bambu Lab P1S Combo 3D-Drucker Bambu Lab P1S Combo 3D-Drucker | FDM/FFF | 256 x 256 x 256 mm | - | 500 mm/s | 1,75 mm Filamente | 300 °C | - | 100 °C | Ja |

Bambu Lab P1S 3D-Drucker Bambu Lab P1S 3D-Drucker | FDM/FFF | 256 x 256 x 256 mm | - | 500 mm/s | 1,75 mm Filamente | 300 °C | - | 100 °C | Ja |

Formlabs Fuse 1 SLS 3D-Drucker (refurbished) Formlabs Fuse 1 SLS 3D-Drucker (refurbished) | SLS | 165 x 165 x 300 mm | 0,11 mm | 300 cm3/h | - | - | - | - | - |

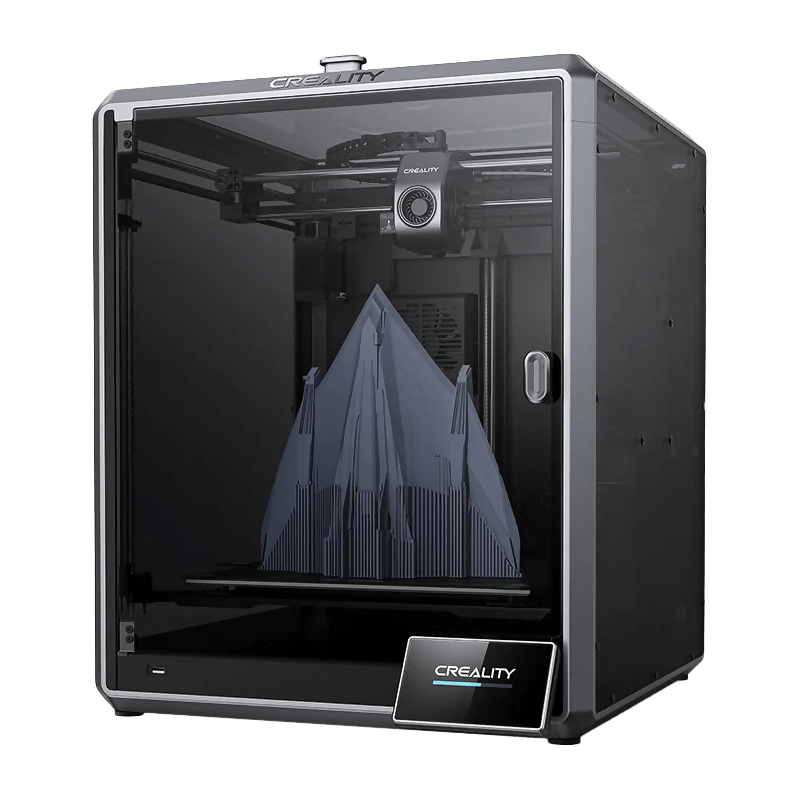

Creality K1 Max 3D-Drucker Creality K1 Max 3D-Drucker | FDM/FFF | 300 x 300 x 300 mm | 0,1 mm | 600 mm/s | 1,75 mm Filamente | 300 °C | - | 120 °C | Ja |

Creality K1 3D-Drucker Creality K1 3D-Drucker | FDM/FFF | 220 x 220 x 250 mm | 0,1 mm | 600 mm/s | 1,75 mm Filamente | 300 °C | - | 100 °C | Ja |

Ultimaker S7 3D-Drucker Ultimaker S7 3D-Drucker | FDM/FFF | 330 x 240 x 300 mm | 0,02 mm | 24 mm3/s | 2,85 mm Filamente | 280 °C | - | 60 °C | Ja |

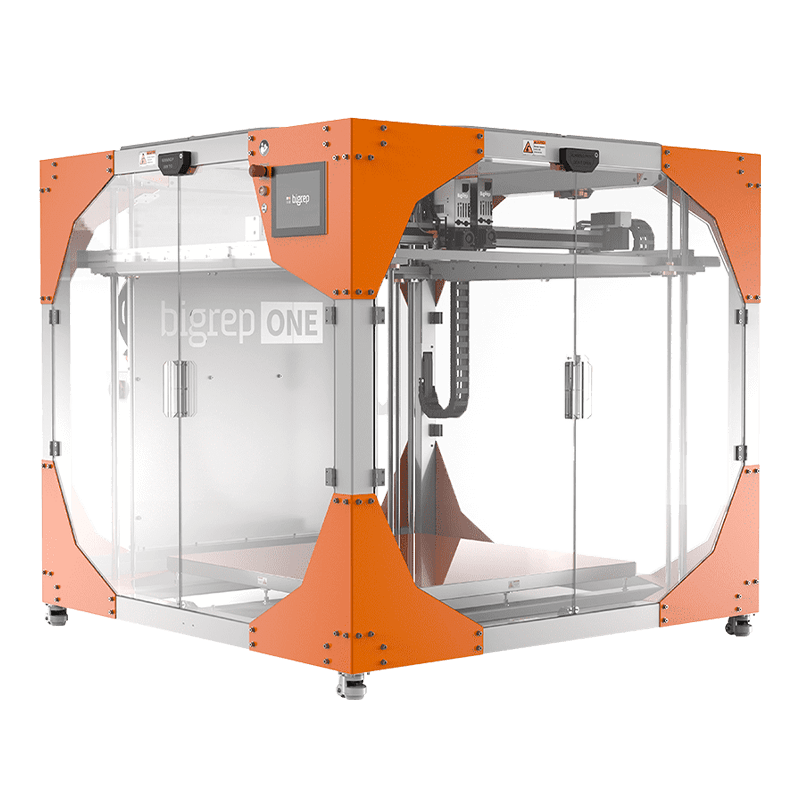

BigRep ONE 3D-Drucker BigRep ONE 3D-Drucker | FDM/FFF | 1005 x 1005 x 1005 mm | 0,1 mm | 500 mm/s | 2,85 mm Filamente | - | - | 80 °C | Nein |

BigRep STUDIO G2 3D-Drucker BigRep STUDIO G2 3D-Drucker | FDM/FFF | 1000 x 500 x 500 mm | 0,1 mm | 100 mm/s | 2,85 mm Filamente | 280 °C | 40 °C | 100 °C | Nein |

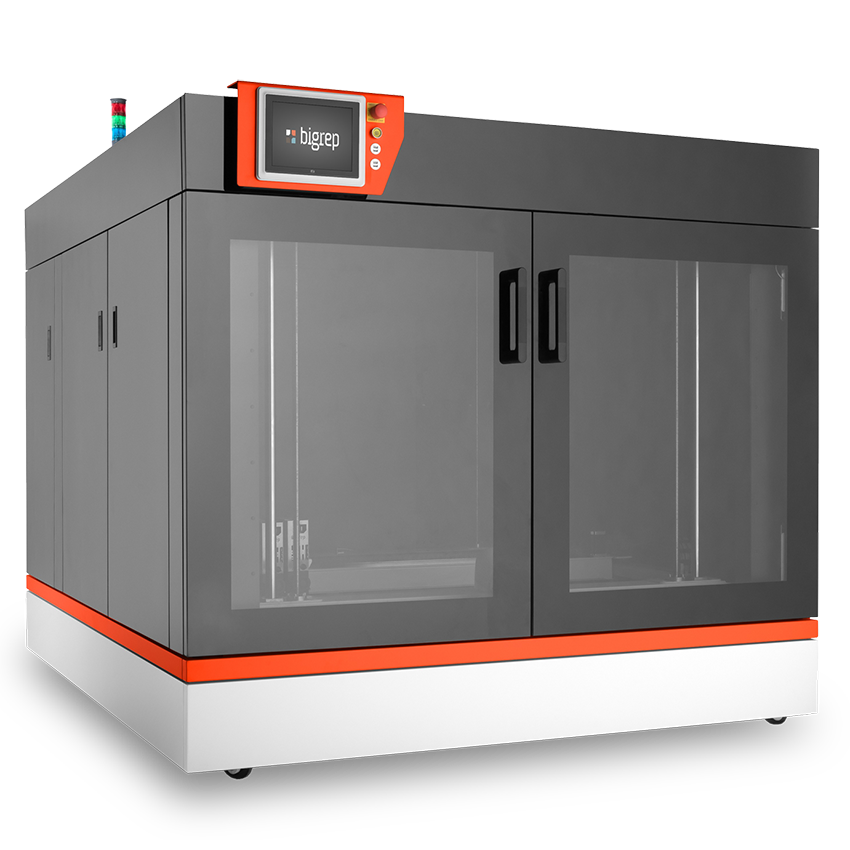

BigRep PRO 3D-Drucker BigRep PRO 3D-Drucker | FDM/FFF | 1020 x 970 x 985 mm | 0,1 mm | 600 mm/s | 2,85 mm Filamente | - | 50 °C | - | Ja |

Intamsys Funmat Pro 310 NEO 3D-Drucker Intamsys Funmat Pro 310 NEO 3D-Drucker | FDM/FFF | 305 x 260 x 260 mm | - | 500 mm/s | 1,75 mm Filamente | 350 °C | 100 °C | 160 °C | Ja |

Formlabs Form 3B Vorführgerät Formlabs Form 3B Vorführgerät | SLA | 145 x 145 x 193 mm | 0,025 mm | - | - | - | - | - | - |

AM Efficiency CCP-10 AM Efficiency CCP-10 | - | - | - | - | - | - | - | - | - |

Raise3D Pro3 Plus 3D-Drucker (HyperSpeed Edition) Raise3D Pro3 Plus 3D-Drucker (HyperSpeed Edition) | FDM/FFF | 300 x 300 x 605 mm | 0,01 mm | 150 mm/s | 1,75 mm Filamente | 300 °C | - | 120 °C | Ja |

Raise3D Pro3 3D-Drucker (HyperSpeed Edition) Raise3D Pro3 3D-Drucker (HyperSpeed Edition) | FDM/FFF | 300 x 300 x 300 mm | 0,01 mm | 150 mm/s | 1,75 mm Filamente | 300 °C | - | 120 °C | Ja |

3DGence Industry F421 3DGence Industry F421 | FDM/FFF, FLM | 380 x 380 x 420 mm | 0,05 mm | 400 mm/s | 1,75 mm Filamente | 500 °C | 195 °C | 195 °C | Ja |

3DGence Industry F350 3DGence Industry F350 | FDM/FFF, FLM | 340 x 340 x 350 mm | 0,05 mm | 400 mm/s | 1,75 mm Filamente | 500 °C | 140 °C | 160 °C | Ja |

3DGence MMS Material Manager 3DGence MMS Material Manager | - | - | - | - | - | - | - | - | - |

FORMLABS FUSE 1+ SLS 3D-DRUCKER FORMLABS FUSE 1+ SLS 3D-DRUCKER | SLS | 165 x 165 x 300 mm | 0,11 mm | 500 cm3/h | - | - | - | - | - |

Picaso 3D Designer XL Pro (gebraucht) Picaso 3D Designer XL Pro (gebraucht) | FDM/FFF | 360 x 360 x 610 mm | 0,01 mm | 100 cm³/h | 1,75 mm Filamente | 410 °C | - | 150 °C | Ja |

Formlabs Form 3B+ Gold Medical Package Formlabs Form 3B+ Gold Medical Package | SLA | 145 x 145 x 193 mm | 0,025 mm | - | - | - | - | - | - |

Raise3D Pro3 3D-Drucker Raise3D Pro3 3D-Drucker | FDM/FFF | 300 x 300 x 300 mm | 0,01 mm | 150 mm/s | 1,75 mm Filamente | 300 °C | - | 120 °C | Ja |

AM Efficiency CCP-2 AM Efficiency CCP-2 | - | - | - | - | - | - | - | - | - |

Formlabs Fuse 1 I 3Dee Build your Own Package Formlabs Fuse 1 I 3Dee Build your Own Package | SLS | 165 x 165 x 300 mm | 0,11 mm | 300 cm3/h | - | - | - | - | - |

Formlabs Fuse 1 & Fuse Sift - SLS-Drucker Bundle Formlabs Fuse 1 & Fuse Sift - SLS-Drucker Bundle | SLS | 165 x 165 x 300 mm | 0,11 mm | 300 cm3/h | - | - | - | - | - |

Formlabs Fuse 1 SLS 3D-Drucker Formlabs Fuse 1 SLS 3D-Drucker | SLS | 165 x 165 x 300 mm | 0,11 mm | 300 cm3/h | - | - | - | - | - |

Formlabs Fuse 1 SLS | COMPLETE PACKAGE 3Dee Formlabs Fuse 1 SLS | COMPLETE PACKAGE 3Dee | SLS | 165 x 165 x 300 mm | 0,11 mm | 300 cm3/h | - | - | - | - | - |

Bambu Lab A1 mini combo Bambu Lab A1 mini combo | FDM/FFF | 180x180x180 mm | - | 500 mm/s | 1,75 mm Filamente | 300 °C | - | 80 °C | Ja |

Bambu Lab A1 mini Bambu Lab A1 mini | FDM/FFF | 180x180x180 mm | - | 500 mm/s | 1,75 mm Filamente | 300 °C | - | 80 °C | Ja |

Bambu Lab A1 Bambu Lab A1 | FDM/FFF | 256 x 256 x 256 mm | - | 500 mm/s | 1,75 mm Filamente | 300 °C | - | 100 °C | Ja |

Bambu Lab A1 Combo Bambu Lab A1 Combo | FDM/FFF | 256 x 256 x 256 mm | - | 500 mm/s | 1,75 mm Filamente | 300 °C | - | 100 °C | Ja |

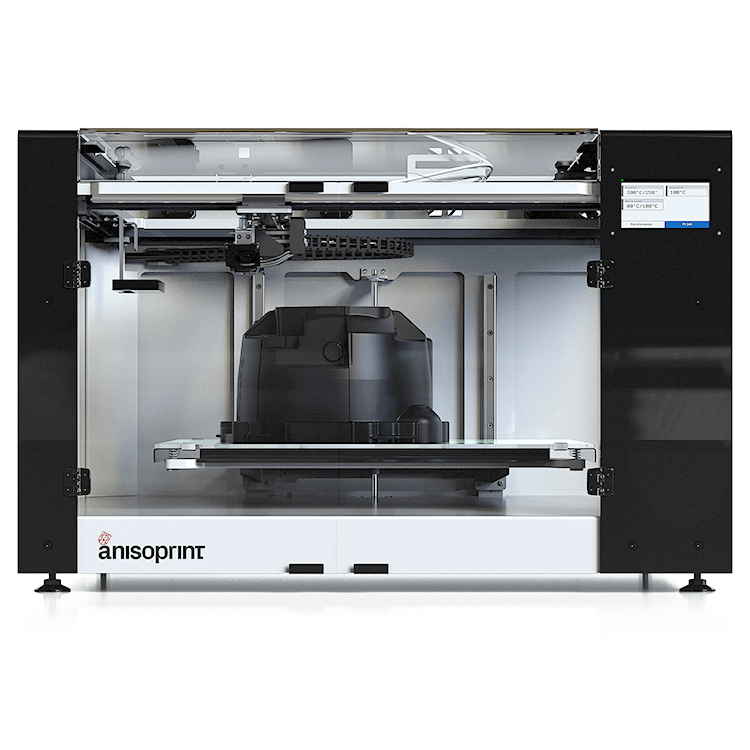

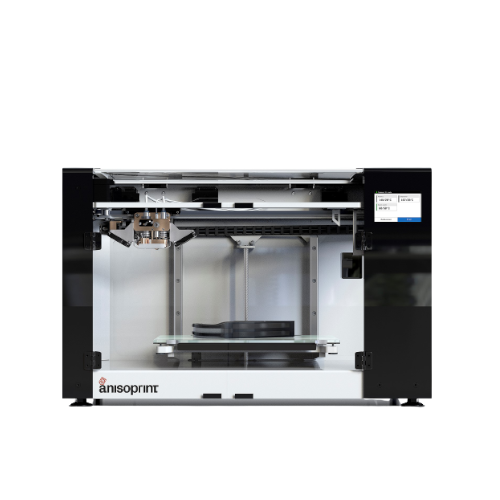

Anisoprint Composer A3 3D-Drucker Anisoprint Composer A3 3D-Drucker | Endlosfaserverstärkung, FDM/FFF | 420 х 297 х 210 mm | 0,06 mm | 80 mm/s | 1,75 mm Filamente, Endlosfaserkerne | 270 °C | - | 120 °C | Ja |

Anisoprint Composer A4 3D-Drucker Anisoprint Composer A4 3D-Drucker | Endlosfaserverstärkung, FDM/FFF | 297 х 210 х 140 mm | 0,06 mm | 80 mm/s | 1,75 mm Filamente, Endlosfaserkerne | 270 °C | - | 120 °C | Ja |

Formlabs Form 3BL Basic Package Formlabs Form 3BL Basic Package | SLA | 335 x 200 x 320 mm | 0,025 mm | - | - | - | - | - | - |

Ultimaker S5 Pro Bundle Ultimaker S5 Pro Bundle | FDM/FFF | 330 x 240 x 300 mm | 0,02 mm | 150 mm/s | 2,85 mm Filamente | 280 °C | - | 140 °C | Ja |

Formlabs Form 3B+ Basic Package Formlabs Form 3B+ Basic Package | SLA | 145 x 145 x 193 mm | 0,025 mm | - | - | - | - | - | - |

Intamsys Funmat HT Enhanced Intamsys Funmat HT Enhanced | FDM/FFF | 260 x 260 x 260 mm | 0,05 mm | - | 1,75 mm Filamente | 450 °C | 90 °C | 160 °C | Ja |

Ultimaker S5 Ultimaker S5 | FDM/FFF | 330 x 240 x 300 mm | 0,02 mm | 24 mm³/s | 2,85 mm Filamente | 280 °C | - | 60 °C | Ja |

Raise3D Pro2 Plus 3D-Drucker Raise3D Pro2 Plus 3D-Drucker | FDM/FFF | 305 x 305 x 605 mm | 0,01 mm | 150 mm/s | 1,75 mm Filamente | 300 °C | - | 110 °C | Nein |

Formlabs Form 3L Basic Package Formlabs Form 3L Basic Package | SLA | 335 x 200 x 320 mm | 0,025 mm | - | - | - | - | - | - |

Form 3+ Basic Wholesale Package Form 3+ Basic Wholesale Package | SLA | 145 x 145 x 193 mm | 0,025 mm | - | - | - | - | - | - |

Unsere Empfehlungen

Wir arbeiten schon seit Jahren Tag für Tag mit vielen verschiedenen 3D-Scannern. Unsere Erfahrung macht es uns daher möglich, Ihnen eine sichere Empfehlung für die, zur Zeit dieses Beitrags, besten 3D-Scanner für metrologische Zwecke zu geben.

Unsere Empfehlungen basieren ausschließlich auf den Erfahrungen des 3Dee-Scan Teams, und wir erhalten keinerlei Vergütung oder sonstige Leistungen von den Herstellern.

Empfohlene 3D-Scanner

Empfohlene Softwarelösungen

Unsere 3D-Scanner

| Produkt | Hersteller | Scantechnologie | Scan-Modi | Scan-Volumen (max.) | Auflösung | Volumetrische Genauigkeit | Scan-Geschwindigkeit (max.) | Farbscannen |

|---|---|---|---|---|---|---|---|---|

Shining 3D EinScan Rigil 3D-Scanner Shining 3D EinScan Rigil 3D-Scanner | Shining 3D | Infrarot, Laser | Infrarot-Scan, Laser-Scan | - | 0,05 mm, 0,2 mm | 0,04 mm, 0,1 mm | 1.600.000 Punkte/s, 940.000 Punkte/s | ja |

Artec Micro II 3D-Scanner Artec Micro II 3D-Scanner | Artec | Structured Light | Stationär | 6000 cm³ | - | 0,05 mm | 140.000.000 Bilder/s | ja |

Artec Spider II 3D-Scanner Artec Spider II 3D-Scanner | Artec | Structured Light | Handgeführt | 1800 cm³ | 0,05 mm | 0,05 mm | 30 FPS | ja |

SHINING3D® FreeScan Combo+ SHINING3D® FreeScan Combo+ | Shining 3D | Blaulaser, Infrarot | Handgeführt | 2 m³ | 0,05 mm | 0,02 mm | 3.600.000 | - |

Shining 3D Einscan Libre Shining 3D Einscan Libre | Shining 3D | Infrarot, Laser | Handgeführt, IR Adaptive-Mode, Laser-Scan, Rapid-Scan | 10 m³ | 0,05 mm | 0,04 mm | 4.500.000 Punkte/s | ja |

Artec Point 3D-Scanner Artec Point 3D-Scanner | Artec | Laser | Fine Scan, Handgeführt, Rapid-Scan, Single Line Scan | 2 m³ | 0,02 mm | 0,02 mm | 120 Bilder/s | nein |

Scanology SimScan 42 3D-Scanner (Vorführgerät) Scanology SimScan 42 3D-Scanner (Vorführgerät) | Scanology | Blaulaser | Handgeführt | 1 m³ | 0,02 mm | 0,015 mm | 2.800.000 Punkte/s | - |

Scanology Nimble Scanology Nimble | Scanology | Blaulaser, Photogrammetrie | Erkennung von Borhungen, Geometrieerkennung, Handgeführt, hochauflösend, Wireless | 18 m³ | 0,02 mm | 0,025 mm | 4.900.000 Punkte/s | - |

Shining3D FreeScan Trio Shining3D FreeScan Trio | Shining 3D | Blaulaser, Photogrammetrie | Handgeführt | - | 0,02 mm | 0,02 mm | 3.010.000 Punkte/s | - |

FARO Orbis 3D-Scanner FARO Orbis 3D-Scanner | Laser | Handgeführt | - | 13 mm | 2 mm | 640.000 Punkte/s | ja | |

Scanology KSCAN-Magic Scanology KSCAN-Magic | Scanology | Blaulaser, Infrarot | Handgeführt | 2 m³ | 0,01 mm | 0,015 mm | 2.700.000 Punkte/s, 4.150.000 Punkte/s | - |

Artec EVA 3D-Scanner (Vorführgerät) Artec EVA 3D-Scanner (Vorführgerät) | Artec | Structured Light | Handgeführt | 1 m³ | 0,2 mm | 0,1 mm | 16 FPS, 18.000.000 Punkte/s | ja |

Artec Leo 3D-Scanner (Vorführgerät) Artec Leo 3D-Scanner (Vorführgerät) | Artec | Photogrammetrie, Structured Light | Handgeführt | 5 m³ | 0,1 mm | 0,1 mm | 35.000.000 Punkte/s, 80 FPS | ja |

RangeVision PRO (Vorführgerät) RangeVision PRO (Vorführgerät) | - | Structured Light | Stationär | 5 m³ | 0,018 mm | 0,05 mm | - | ja |

SHINING3D® FreeScan Combo SHINING3D® FreeScan Combo | Shining 3D | Blaulaser, Infrarot | Handgeführt | 2 m³ | 0,05 mm | 0,02 mm | 2.250.000 Punkte/s | - |

SHINING3D® FreeScan Trak SHINING3D® FreeScan Trak | Shining 3D | Infrarot, Laser | Handgeführt | 15 m³ | 0,05 mm | 0,1 mm | 480.000 Punkte/s | - |

SHINING3D FreeScan UE PRO SHINING3D FreeScan UE PRO | Shining 3D | Blaulicht, Structured Light | Handgeführt | 1 m³ | 0,02 mm | 0,015 mm | 1.850.000 Punkte/s | - |

Scanology TrackScan P550 3D-Scansystem Scanology TrackScan P550 3D-Scansystem | Scanology | Blaulaser | Handgeführt, Maschinengeführt | 18 m³ | 0,02 mm | 0,06 mm | 2.600.000 Punkte/s | - |

Scanology SimScan 42 3D-Scanner Scanology SimScan 42 3D-Scanner | Scanology | Blaulaser | Handgeführt | 1 m³ | 0,02 mm | 0,015 mm | 2.800.000 Punkte/s | - |

SHINING3D® EinStar 3D-Scanner SHINING3D® EinStar 3D-Scanner | Shining 3D | Infrarot, Structured Light | Handgeführt | 1 m³ | 0,1 mm | - | 14 FPS | ja |

SHINING3D® FreeScan UE-11 Laser-Handscanner SHINING3D® FreeScan UE-11 Laser-Handscanner | Shining 3D | Blaulaser | Handgeführt | - | 0,05 mm | 0,02 mm | 1.020.000 Punkte/s | nein |

SHINING3D® FreeScan UE-7 Laser-Handscanner SHINING3D® FreeScan UE-7 Laser-Handscanner | Shining 3D | Blaulaser | Handgeführt | - | 0,02 mm | 0,02 mm | 1.850.000 Punkte/s | nein |

SHINING3D® EinScan® Pro 2X 2020 3D-Handscanner SHINING3D® EinScan® Pro 2X 2020 3D-Handscanner | Shining 3D | Structured Light | Handgeführt, Stationär | 10 m³ | 0,04 mm | 0,3 mm | 150.000 Punkte/s, 30 FPS | ja |

SHINING3D® EinScan® HX 3D-Handscanner inkl. Software-Bundle SHINING3D® EinScan® HX 3D-Handscanner inkl. Software-Bundle | Shining 3D | Laser, Structured Light | Handgeführt, Laser-Scan, Rapid-Scan | 10 m³ | 0,04 mm | 0,04 mm | 1.200.000 Punkte/s, 20 FPS | ja |

SHINING3D® EinScan® H2 3D-Handscanner SHINING3D® EinScan® H2 3D-Handscanner | Shining 3D | Structured Light | Body Scan, Face Scan, Handgeführt, Standard Scan | 5 m³ | 0,05 mm | 0,05 mm | 1.200.000 Punkte/s, 20 FPS | ja |

SHINING3D® EinScan® Pro HD 3D-Handscanner SHINING3D® EinScan® Pro HD 3D-Handscanner | Shining 3D | Structured Light | Handgeführt, Stationär | 10 m³ | 0,045 mm | 0,3 mm | 150.000 Punkte/s, 30 FPS | optional |

Artec Leo 3D-Scanner Artec Leo 3D-Scanner | Artec | Photogrammetrie, Structured Light | Handgeführt | 5 m³ | 0,1 mm | 0,1 mm | 35.000.000 Punkte/s, 80 FPS | ja |

Artec EVA light 3D-Scanner Artec EVA light 3D-Scanner | Artec | Structured Light | Handgeführt | 2 m³ | 0,2 mm | 0,1 mm | 16 FPS, 2.000.000 Punkte/s | nein |

Artec EVA 3D-Scanner Artec EVA 3D-Scanner | Artec | Structured Light | Handgeführt | 1 m³ | 0,2 mm | 0,1 mm | 16 FPS, 18.000.000 Punkte/s | ja |

SHINING3D® EinScan® Pro HD 3D-Handscanner inkl. Software Bundle SHINING3D® EinScan® Pro HD 3D-Handscanner inkl. Software Bundle | Shining 3D | Structured Light | Handgeführt, Stationär | 10 m³ | 0,045 mm | 0,3 mm | 150.000 Punkte/s, 30 FPS | optional |

SHINING3D® EinScan® Pro 2X 2020 3D-Handscanner Software-Bundle SHINING3D® EinScan® Pro 2X 2020 3D-Handscanner Software-Bundle | Shining 3D | Structured Light | Handgeführt, Stationär | 10 m³ | 0,05 mm | 0,3 mm | 150.000 Punkte/s, 30 FPS | ja |

Profitipps für erfolgreichen 3D-Scan

Für Anfänger ist 3D-Scan oft eine Herausforderung. Wir möchten Ihnen deswegen hier unsere Erfahrungen teilen.

Mit uns als Partner haben Sie Zugriff auf jahrelange Expertise im Umgang mit 3D-Scannern und deren Software. Haben Sie keine Scheu uns zu kontaktieren, wenn Sie Hilfe brauchen oder noch Fragen zu dieser Technologie haben.

Setup und Operation

Halten Sie sich beim Setup und der Operation Ihres Scanners an das Benutzerhandbuch des Gerätes. Folgendes kann Ihr Scan-Ergebnis auch noch verbessern:

- Achten Sie beim Struktur-Licht-Verfahren (falls notwändig) auf die Platzierung der Referenzmarker.

- Sie können diese auch (oder zusätzlich) am Arbeitsbereich anbringen.

- Scanner, die Infrarotlicht verwenden, sind empfindlich gegenüber Tageslicht.

- Entfernen Sie möglicherweise störende Objekte aus dem Arbeitsbereich.

- Halten Sie den empfohlenen Arbeitsabstand ein.

- Behandeln Sie reflektierende Oberflächen mit einem mattierenden Spray.

- Achten Sie bei der Software auf mit 3D-Druckern kompatible Formate wie .stl, .step, oder .obj.

Pflege und Wartung

Damit Sie Ihren 3D-Scanner lange und problemlos verwenden können, gilt es folgende Punkte zu beachten:

- Halten Sie die optischen Elemente Ihres Scanners sauber.

- Überprüfen Sie regelmäßig Steckbuchsen und Kabelverbindungen.

- Vermeiden Sie Erschütterungen und Stöße Ihres Gerätes.

Nutzen Sie unsere Services

Sollte Ihnen die notwendige Erfahrung für einen 3D-Scanner fehlen, können Sie bei uns gerne eine Produktvorführung buchen. Wir erklären Ihnen dabei das spezifische Gerät und geben Ihnen einen besseren Überblick, was es dabei zu beachten gibt. Wenn Sie keinen Scanner oder 3D-Drucker kaufen möchten, können Sie auch unseren 3D-Scanservice oder 3D-Druckservice nutzen.

Zukünftige Entwicklungen und Fazit

In Zukunft wird für 3D-Scan und 3D-Druck der Einsatz von künstlicher Intelligenz und neuronalen Netzwerken immer wichtiger. Das Potential dieser wurde bereits weltweit in mehreren Studien10 11 12 erörtert. Maschinenlernen kann viele, im Moment sehr komplexe und rechnerisch aufwendige Prozesse zur Datenerzeugung und Verarbeitung in vielen 3D-Scan-Verfahren ersetzen und verbessern. Das verspricht viel schnellere und genauere 3D-Scanner und Softwarelösungen.

Abschließend lässt sich sagen, dass 3D-Scan und 3D-Druck in Kombination miteinander einzigartige Lösungen zur Optimierung bestehender Abläufe in der Industrie schaffen und bei der laufenden Qualitätskontrolle in bestehenden Produktionsketten helfen.

Verwenden Sie Strukturlich-3D-Scanner, wenn Sie kleine bis mittlere Objekte scannen möchten und Time-of-Flight-3D-Scanner, wenn Sie Räume oder Gebäude scannen möchten.

Achten Sie beim Setup und der Operation auf das Benutzerhandbuch des Gerätes. Wenn Sie weitere Fragen haben oder Hilfe brauchen, zögern Sie nicht, uns zu kontaktieren.

Referenzen und Quellen

1.) Axel Höpner, Dezember 18, 2020 für das “Handelsblatt” in ”Warum die Coronakrise der 3D-Druck-Technologie einen Schub gegeben hat”, URL: https://www.handelsblatt.com/unternehmen/industrie/industrie-4-0-warum-die-coronakrise-der-3d-druck-technologie-einen-schub-gegeben-hat/26658442.html

2.) Jean-Francois Larue, Daniel Brown, Marc Viala. (2015). “How Optical CMMs and 3D Scanning Will Revolutionize the 3D Metrology World”. Springer-Verlag London. URL: https://link.springer.com/chapter/10.1007/978-1-4471-6741-9_5

3.) Daniel Gessner, Mai 16, 2022 für den “Business Insider” in “Why car companies still spend thousands on clay models”, URL: https://www.businessinsider.com/why-car-companies-spend-thousands-clay-models-2022-5

4.) Albrecht Meydenbauer: Die Photometrographie. In: Wochenblatt des Architektenvereins zu Berlin Jg. 1, 1867, Nr. 14, S. 125–126; Nr. 15, S. 139–140; Nr. 16, S. 149–150.

5.) Orel Eduard von. In: Österreichisches Biographisches Lexikon 1815–1950 (ÖBL). Band 7, Verlag der Österreichischen Akademie der Wissenschaften, Wien 1978, ISBN 3-7001-0187-2, S. 243 f.

6.) Franca, J.G.D.M.; Gazziro, M.A.; Ide, A.N.; Saito, J.H. (2005). “A 3D scanning system based on laser triangulation and variable field of view”. IEEE International Conference on Image Processing 2005. URL: https://ieeexplore.ieee.org/document/1529778

7.) Karl Kraus: Fotogrammetrie (7. Auflage) Band 1 und 2, de Gruyter, Berlin 2004.

8.) Luhmann, Thomas: “Nahbereichsphotogrammetrie Grundlagen, Methoden und Anwendungen”. Wichmann, Berlin 2010

9.) Matthias Flack, “Time-of-Flight zur Entfernungs-

messung und Objekterkennung” für die Neumüller Elektronik GmbH. PDF: https://www.neumueller.com/Downloads/News/Article/PDF/Fachartikel-Time-of-Flight-2016.pdf

11.) Gulnaz Ganeeva, Okan Altingövde, Quy Ong Khac, Francesco Stellacci, Pascal Fua, Emad Oveisi and Cécile Hébert. 2022. “Automatic 3D Reconstruction by Deep Learning Neural Networks Using Images Acquired via 4D-STEM Stereo Imaging”, URL: https://www.cambridge.org/core/journals/microscopy-and-microanalysis/article/automatic-3d-reconstruction-by-deep-learning-neural-networks-using-images-acquired-via-4dstem-stereo-imaging/7AF2F64E44B87FF64F0CD427650CE09F

12.) Xiao-bin Xu, Ming-hui Zhao, Jian Yang, Yi-yang Xiong, Feng-lin Pang, Zhi-ying Tan, Min-zhou Luo. 2022. “3D laser scanning strategy based on cascaded deep neural network”, URL: https://www.sciencedirect.com/science/article/pii/S2214914721001203

13.) Winiwarter, Lukas Georg. 2020. “Classification of 3D point clouds using deep neural networks”, URL: https://repositum.tuwien.at/handle/20.500.12708/7673?mode=full